- Planning

Ronny Töpfer

Planungsfehler beim Reinraumbau vermeiden

Wie Projektdetails und Schnittstellen mit den Gewerken im Vorfeld geklärt werden

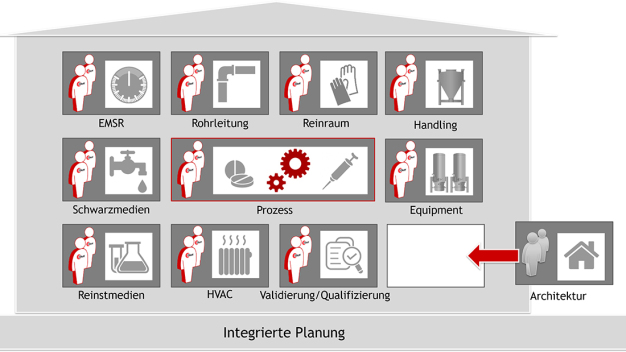

Reinräume sind aus der pharmazeutischen Industrie nicht wegzudenken und müssen immer komplexere Anforderungen erfüllen. Im Idealfall binden Unternehmen deshalb vom ersten Projektschritt an einen erfahrenen Reinraumplaner ein, wenn Reinräume neu- oder umgeplant werden. Ein koordiniertes Zusammenspiel der unterschiedlichen Gewerke garantiert eine effiziente Umsetzung und stellt sicher, dass alle Einbauten reinraumgerecht erfolgen.

Der erste Schritt für den reibungslosen Erfolg jedes Reinraumprojektes ist es, so früh wie möglich die technischen Spezifikationen, URS (User Requirement Specifications), Standard-Arbeitsanweisungen sowie weitere kundenindividuelle Dokumente festzulegen. Auch die aktuellen GMP-Regularien sowie länderspezifische Vorgaben müssen bekannt sein, damit das Engineering alle Bedarfe berücksichtigen kann.

Steht der Anforderungskatalog, beginnt die eigentliche Herausforderung: das koordinierte Zusammenspiel der unterschiedlichen Gewerke. Übergreifende Absprachen mit den Reinraumexperten in regelmäßigen und eng getakteten Abständen sind zwingend notwendig. Schließlich müssen alle Elemente strenge Auflagen erfüllen – von Elektroinstallationen über Möbel bis hin zu sämtlichen Einbauten, die Wand, Decke oder Fußboden direkt berühren oder durchdringen.

Eine unkoordinierte Vorgehensweise führt hingegen schnell zu aufwändigen Nachbesserungen und Umplanungen, bei denen der Teufel im Detail steckt: Werden zum Beispiel nicht reinraumgerechte Installationen vorgenommen, müssen diese gegebenenfalls rückgebaut werden. Das können kleine Elemente wie Steckdosen sein, Monitore, die nicht flächenbündig integriert wurden, oder Prozesstechnik unterschiedlichster Art. Im schlimmsten Fall müssen Kompromisse eingegangen werden, die wenig reinraumtauglich sind. Die gewerkeübergreifende und schnittstellenreduzierte Planung minimiert dagegen Konfliktpotenzial zu anderen Gewerken und reduziert Zeitaufwand und Kosten.

Ob Fußbodenfuge oder Waschplatz: Alle Details stehen im Fokus

Im Reinraum will jeder Einbau durchdacht sein. Beispiel Oberfläche: Hier steht eine gute Reinigbarkeit neben der Beständigkeit gegen Desinfektions-, Reinigungs- und Einsatzstoffe ganz oben auf der Prioritätenliste. Grund genug, um die Anzahl der Fugen im Reinraum auf ein Minimum zu reduzieren. Berücksichtigt man dies bereits bei der Planung, können Wandelemente passgenau geplant und Prozessequipment exakt eingefügt werden.

Durch eine kluge Auswahl des Systems, beispielsweise „Wand gegen Decke“ oder „Decke gegen Wand“, lässt sich die Fugenanzahl weiter reduzieren. Einbauten wie vollverschweißte flächen- und bodenbündige Waschplätze ohne Wartungsfugen in den Reinräumen oder maßgeschneiderte Edelstahlmöbel zur perfekten Integration in die Raum- und Prozessbedingungen sind Paradebeispiele für eine gelungene Planung.

Auch der Fußbodenbelag ist gezielt auszuwählen. Ob PVC, Terrazzo oder Epoxidharz, jedes Material hat unterschiedliche Eigenschaften. Deshalb sind die Anforderungen des jeweiligen Projekts entscheidend. Handelt es sich zum Beispiel um Nassbereiche, spielt die Rutschfestigkeit eine entscheidende Rolle. Beanspruchungsgrad oder Ableitfähigkeit sind weitere Kriterien, die in die Auswahl einfließen.

Welche Reinraumklasse realisiert werden soll, wie viele Mitarbeitende die Personalschleusen passieren und wie der Materialflussplan zwischen Arealen aussieht, sind nur ein paar der Fragen, die für eine reibungslose Projektierung unbedingt im Vorhinein vom Auftraggeber mit dem ausführenden Projektplaner definiert werden müssen. Dafür ist eine enge, gewerkeübergreifende Planung unerlässlich. Bei Glatt sind daher alle beteiligten Gewerke (HVAC, EMSR, Prozess, Schwarz- und Reinmedien) im Haus vorhanden.

Die richtige Auswahl der Wandelemente ist der erste Schritt. Unter der Vielzahl verschiedener Reinraumwände empfehlen sich bei Innenwänden zweischalige Reinraumelemente (bei Außenwänden einschalige) oder Sandwichelemente, sogenannte Monoblock-Elemente. Alternativ können bei niedrigeren Reinraumklassen (z. B. NC) auch Trockenbauwände, beispielsweise mit passendem 2-Komponenten-Anstrich, zum Einsatz kommen. Ein höherer Schmutzeintrag in der Bau- bzw. Umbauphase ist hier allerdings einzukalkulieren.

Empfehlenswert sind Monoblockkonstruktionen mit einem Isolierkern und beidseitigen, fest verbundenen, oberflächenveredelten Metalldeckschichten. Als Deckschicht kommen im Wesentlichen verzinkte Stahlbleche mit PE-Lackbeschichtung zum Einsatz. Wandelemente können lieferantenabhängig bis zu sechs Metern Höhe ohne horizontale Fugen oder Querriegel ausgeführt werden. Zuschnitte vor Ort sollten aufgrund der besseren Fertigungstoleranzen ab Werk grundsätzlich vermieden werden.

Mittlerweile werden Medien- und Elektroleitungen standardmäßig in Wandsysteme integriert. Damit das problemlos möglich ist, hat sich eine Wanddicke von mindestens 80 mm etabliert. Auch eine Verdoppelung der Wandstärke oder sogar ein abgetrennter Technikbereich bieten sich an. Horizontale und vertikale Kabel- und Medienkanäle mit Möglichkeit zur Revision sowie Leerrohre, Unterputzdosen und andere Versorgungsleitungen können bei der Planung und Herstellung der Elemente integriert werden. Ein nachträgliches Bestücken diverser Medien bleibt damit in Grenzen möglich.

Wartungsfreier Waschplatz – perfekt für den Reinraum

Gelegentlich müssen Elemente auch selbst entwickelt, konstruiert und angefertigt werden. Reinraum-Waschplätze sind ein gutes Beispiel. Sie sollten als vollverschweißte Variante aus hochwertigem Edelstahl und komplett ohne Silikonfugen umgesetzt werden. So bieten sie vollständige Wartungsfreiheit. Gleichzeitig lässt sich der Waschplatz sehr gut reinigen und ist beständig gegen alle gängigen Desinfektions- und Reinigungsmittel, die im Pharmabereich eingesetzt werden. Flexibilität zeigt ein so gestalteter Reinraumwaschplatz auch beim Einbau: Er kann in fast alle Ständerkonstruktionen der gängigsten Reinraumhersteller integriert werden. Das gleiche gilt für den Anschluss an bestehende Deckensysteme. Medienanschlüsse und -säulen lassen sich ebenfalls einpassen, um zum Beispiel Schlauchaufnahmen oder Wasserhähne im Waschplatz abzubilden. Zudem kann der Raum mit schwerem Equipment befahren werden. Er ist zugelassen für hohe mobile Lasten und verfügt über einen stoßfesten Ramm- bzw. Anfahrschutz. Sichergestellt wird dies durch eine Hinterfüllung mit Beton. Reinraum-Waschplätze können mit und ohne Gefälle gestaltet werden – die Installation selbst ist schnell erledigt.

Türen im Reinraum: Kontaminanten bleiben draußen

Ein weiterer wichtiger Planungsaspekt sind Türen bzw. Türsysteme. Die gängigsten Varianten sind Drehflügeltüren, Schiebetüren und Rolltore. Ein- bzw. zweiflügelige Drehtüren bestehen meist aus einer Rohrrahmenkonstruktion aus Aluminium-Systemprofilen mit einer Pulverbeschichtung und sollten flächenbündig in die Trennwand eingebaut werden. Ganzglastüren sind nicht geeignet, wenn der Materialtransport im Vordergrund steht (Unfallgefahr bei Glasbruch). Reinraumschiebtüren erreichen mittlerweile ein hohes technisches Niveau, auch hinsichtlich der Dichtheit insgesamt, sie sollten jedoch nur bei besonders beengten Platzverhältnissen eingesetzt werden, da sie sich schlechter reinigen lassen als beispielsweise Drehtüren. Auch die Kosten einer Schiebetür, die automatisch verschließbar sein sollte, sind höher. Reinraumtaugliche Rolltore sind zwar teurer als Drehtüren, aber bei Platzmangel und häufiger Nutzung eine echte Alternative: Sowohl die äußere Materialbeschaffenheit (Einhausung der Mechanik) als auch die Dichtheit reinraumtauglicher Ausführungen erfüllen alle Ansprüche und funktionieren stabil.

Durchblick behalten mit verglasten Elementen

Glaselemente dienen der Kommunikation und dem Wohlbefinden der Mitarbeitenden am Arbeitsplatz, ermöglichen Übersicht und einen natürlichen Lichteinfall. Fenster sollten daher von der ersten Planungsphase an großzügig im Layout berücksichtigt werden, wobei die genaue Lage und Größe noch veränderbar sind. Die Integration in die Reinraumwände sollte anhand der Rasterung erfolgen, um viele unterschiedliche Wandgrößen zu vermeiden. Materialdurchreichen können je nach Verwendungszweck unterschiedliche Größen und Ausführungen haben und werden aktiv belüftet oder rein passiv ausgeführt. Ihre Integration in die Reinraumwände sollte anhand der Rasterung und immer bündig zur reineren Seite erfolgen.

Planungsschnittstellen reibungslos gestalten

Ein wichtiger und immer wieder kritischer Punkt sind die reibungslosen Montageabläufe nach dem vollendetem Engineering eines Reinraumprojektes. Arbeitet man hier mit einem erfahrenen Partner zusammen, der schon viele Klein-, Mittel- und Großprojekte unterschiedlicher Branchen und Reinraumklassen erfolgreich umgesetzt hat und der die Koordination ausnahmslos aller Gewerke auf der Baustelle übernehmen kann, stehen die Chancen für eine erfolgreiche Umsetzung gut. Glatt Ingenieurtechnik hat bereits viele Reinraumprojekte aller Klassen mit Flächen von wenigen 100 m² bis zu jeweils mehreren Tausend Quadratmetern realisiert. Dabei ist kein Vorhaben wie das andere. Durch die Vielzahl an Projekten – vom kleinen Umbau im Bestand bis zum Großprojekt im Pharmabereich – kann das Expertenteam auf einen enormen Erfahrungsschatz zurückgreifen und Fehler oder Mängel durch vorausschauende Planung bereits im Vorfeld ausschließen.

Im Original veröffentlicht auf process.vogel.de, Vogel Communications Group

Glatt Ingenieurtechnik GmbH

Nordstraße 12

99427 Weimar

Germany

Phone: +49 3643 471600

Fax: +49 3643 471271

email: jan.kirchhof@glatt.com

Internet: https://pharma-engineering.glatt.com/de/