- Partikel

Systematische Materialauswahl für Reinraumanwendungen

Die Bedeutung von Materialsauberkeit in der Werkstoffauswahl

Die Materialauswahl ist einer der entscheidenden Schritte in der Ingenieurswissenschaft. In einer Zeit, in der zunehmend komplexere und anspruchsvollere Anwendungen immer höhere Anforderungen an die zum Einsatz kommenden Werkstoffe stellen, wird deren sorgfältige Auswahl zu einer komplexen Herausforderung. Der Materialauswahlprozess umfasst eine systematische Analyse, in welcher zunächst ein umfassender Überblick der Bedingungen, welchen der Werkstoff im Einsatz ausgesetzt wird, erarbeitet wird. Dabei spielen beim Requirements Engineering neben den technischen Aspekten auch ökologische und ökonomische Faktoren eine zentrale Rolle. Auf Basis dieses Lastenhefts werden geeignete Werkstoffe recherchiert und identifiziert, die sowohl eine technische Eignung aufweisen, als auch eine wirtschaftliche Fertigung der Komponenten erlauben. Aus dieser breiten Vorauswahl extrahieren sich mittels ausgewählter Materialtests die vielversprechenden Kandidaten und qualifizieren sich schließlich in anwendungsnahen Prüfungen bzw. Feldtests.

Während Funktionalität, Wirtschaftlichkeit und auch Nachhaltigkeit von Werkstoffen die maßgeblichen Faktoren für klassische Ingenieursanwendungen darstellen, bedeutet die Materialsauberkeit für kontaminationssensible Anwendungen eine zusätzliche und unerlässliche Voraussetzung. Sie muss daher in Auswahlprozessen berücksichtigt werden.

Die Reihen ISO 14644 und VDI 2083 beschreiben Anforderungen und Regeln für den Betrieb von Reinräumen. Dabei beschriebt Blatt 17 der VDI 2083 standardisierte Vorgehensweisen, um verschiedene Aspekte der Reinheitstauglichkeit für Werkstoffe sicherzustellen. [1] Zu betrachtende Parameter umfassen das Partikelemissionsverhalten, die Ausgasung, die elektrostatische Entladung (ESD), die Chemikalien- & Korrosionsbeständigkeit sowie die Reinigbarkeit. In Tabelle 1 ist eine Übersicht über die branchenbezogenen Bedürfnisse der Kontaminationsarten und deren relative Bedeutung dargestellt.

Die folgenden Abschnitte beschreiben die verschiedenen Kontaminationsarten, Methoden und Möglichkeiten ihrer Bewertung im Rahmen der Werkstoffauswahl.

Partikelemission

Die Luftreinheit gemäß DIN EN ISO 14644-1 definiert Reinraumklassen in Abhängigkeit des Partikelgehalts der Luft. Materialien können grundsätzlich Partikel an ihrer Oberfläche beherbergen, die aus der Herstellung oder aus der umgebenden Luft stammen. Insbesondere im Fall von Komponenten, bei denen sich Oberflächen relativ zueinander beherbergen, kommt es aber zur Emission neuer Partikel. Das Ausmaß der Partikelbildung hängt ab von verschiedenen Faktoren wie unter anderem der Werkstoffombination, der Oberflächenbeschaffenheit, oder von Last, Art und Geschwindigkeit der Bewegung.

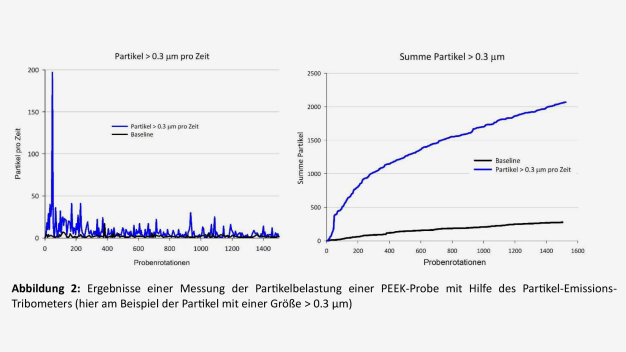

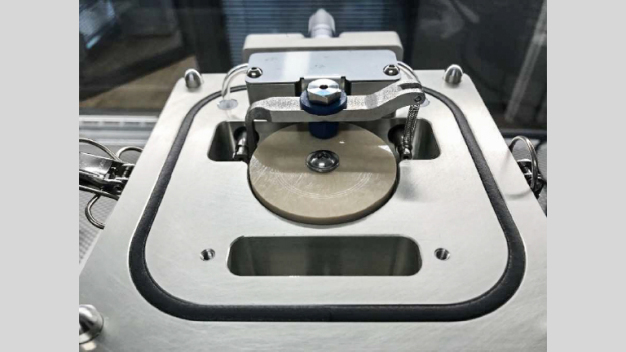

Eine Möglichkeit des relativen Vergleichs der Partikelemission unter definierten Lasten und Geschwindigkeiten erlaubt das Partikelemissionstribometer (PET), welches die Materiales GmbH in Zusammenarbeit mit dem Kompetenzzentrum Tribologie Mannheim entwickelte (siehe Abbildung 1). Dieser tribologische Prüfstand kann in einer ball-on-disc oder pin-on-disc Anordnung betrieben werden. Die geometrische Einfachheit der Probekörper ermöglicht so einen Vergleich theoretisch beliebiger Materialkombinationen. Das einfache Testprinzip erlaubt die Variation von Belastung und Geschwindigkeit, um einer realen Belastung möglichst nahezukommen. Die Partikel werden in einer gekapselten Umgebung erzeugt, und mittels Druckluft zu einem Partikelzähler geleitet, welcher sechs verschiedene Partikelgrößen (>0,3 μm, >0,5 μm, >1,0 μm, >3,0 μm, >5,0 μm und >10 μm) aufzeichnet. Aus der Gesamtheit aller Partikel, die innerhalb einer bestimmten Zeit durch ein vorgegebenes Luftvolumen transportiert werden, kann die Einstufung in eine Reinraumklasse erfolgen.

Abbildung 2 zeigt exemplarisch Messergebnisse einer Probe aus Polyetheretherketon (PEEK) für Partikel mit einem Durchmesser > 0,3 μm. Zu sehen ist die aufgenommene Referenzmessung und die Partikelbildung der eigentlichen Messung, eine Werkstoffombination aus PEEK und 1.4125 Edelstahl bei einer Last von 25 N und einer Geschwindigkeit von 30 rpm.

Ausgasung („Outgassing“)

Neben der partikulären Verunreinigung können auch chemische Kontaminationen die Ursache einer fehlenden Reinraumtauglichkeit von Werkstoffen sein. Das "Outgassing" bezeichnet das Freisetzen flüchtiger, meist organischer Substanzen (VOC) aus Materialien, wie zum Beispiel häufig als Additive und Weichmacher eingesetzte Phtalate, Siloxane oder Amine. Outgassing betrift häufig organische Materialien wie Kunst- und Klebstoffe, Dichtungswerkstoffe oder Beschichtungen. Auch Outgassing kann technische Systeme kontaminieren und dadurch schädigen. Freigesetzte Substanzen können sich auf Oberflächen niederschlagen, und so zum Beispiel die Funktionalität sensiblen Equipments, und insbesondere optischer Systeme beeinträchtigen. Auch kann Outgassing Luftverschmutzung in Innenräumen oder Druckerhöhungen in Reinräumen und Vakuumatmosphären verursachen, und so die Produktqualität und Produktivität negativ beeinflussen. [2, 3]

Je nach Branche und Anwendung variieren die zum Einsatz kommenden Untersuchungsmethoden. Die VDA 278 [4] ist eine vom Verband der Automobilindustrie entwickelte Norm zur Ermittlung des Anteils kondensierbarer und nicht-kondensierbarer, flüchtiger Substanzen aus nichtmetallischen Materialien. Sie ist in der ursprünglichen Form eine Standardmethode zur Absicherung der Luftqualität in Fahrzeuginnenräumen. In der Prüfung wird eine Probe in einem Desorptionsröhrchen für einen definierten Zeitraum erhitzt. Temperatur und Dauer sind in der VDA 278 definiert, können aber an spezifisch Anforderungen angepasst werden. Ein Trägergasstrom trägt die flüchtigen Substanzen in eine Kühlfalle, in der Sie sich so entsprechend anreichern. Im Anschluss erfolgt ein Aufheizen der Kühlfalle - die Substanzen evaporieren und werden einer gaschromatischen Trennung, gekoppelt an ein Massenspektrometer (GC-MS) zugeführt. Die Methode erlaubt so nicht nur die Bestimmung der Menge der ausgasenden Substanzen, sondern auch die Identifizierung der einzelnen chemischen Substanzen. Die ASTM E595 ist eine Norm des ASTM-Ausschusses für Space Simulation and Applications of Space Technology. Ähnliche Vorgaben sind auch von der European Coopera????on for Space Standardization (ECSS) unter ECSS-Q-ST-70-02C zu finden. Die exakt spezifizierte Messapparatur temperiert die zu untersuchenden Materialien im Hochvakuum bei 125 °C für einen Zeitraum von 24 Stunden und zeichnet den Masseverlust auf. Weiterhin ermittelt die Messapparatur als Ergebnis der Analyse den Anteil an kondensierbaren und nicht kondensierbaren Spezies, sowie die Wasserdampfaufnahme der untersuchten Substanz.

Eine dritte Methode zur Bewertung der Ausgasung stellt die Restgasanalyse dar (RGA).

Diese Messmethode bestimmt das Outgassing eines Materials bei Raumtemperatur und im Hochvakuum durch Ionisierung der freigesetzten Substanzen. Der Ionendetektor ermittelt die Ionen und ihre Fragmentierungsmuster, wodurch die neutralen Substanzen identifiziert werden können. Bei bekannter Substanzzusammensetzung können Kalibrierungskoeffizienten zur Bestimmung der relativen Zusammensetzung angewendet werden. Die Nachweisgrenze liegt bei 3 ng/cm³.

Elektrostatische Entladung (ESD)

Überall wo partikuläre Verunreinigung ein Problem darstellt, ist es essenziell, die elektrostatischen Eigenschaften der eingesetzten Werkstoffe zu kennen. Trift in einer Anwendung Reibung von Werkstoffen auf oder es wirkt ein elektrisches Feld auf die Werkstoffe, kann es zu elektrostatischer Aufladung kommen. Diese führt dazu, dass Partikel am Werkstoff haften bleiben und später während der Anwendung unkontrolliert emitiert werden können. Je nach Anwendung des Werkstoffes muss daher zwischen antistatisch, elektrisch leitfähig, elektrisch ableitend und elektrostatisch isolierend unterschieden werden. Dafür werden Parameter wie der Oberflächenwiderstand oder der Durchgangswiderstand nach DIN EN 61340-5-1, DIN EN 1081 oder SEMI E78-0309 ermittelt.

Chemikalien- & Korrosionsbeständigkeit

In den verschiedenen Prozessen, die in Reinräumen oder zur Reinigung von Produkten oder Baugruppen durchgeführt werden, sind die Werkstoffe verschiedensten Medien und Substanzen ausgesetzt. Daher betrachtet die VDI 2083 Blatt 17 den Aspekt der Chemikalienbeständigkeit und des Korrosionsverhaltens der Werkstoffe. Für die Prüfung werden die Werkstoffe in der entsprechenden Chemikalie für eine definierte Zeit ausgelagert und anschließend auf Veränderungen untersucht. Die Bewertung erfolgt in der Regel nach visuellen Merkmalen gemäß DIN EN ISO 2812-1 oder DIN EN. Es können aber auch Veränderungen von Werkstoffeigenschaften, wie z.B. der Härte oder der Zugfestigkeit bewertet werden. Die Festlegung der Prüfbedingungen folgt keiner Norm, sondern wird entsprechend der individuellen Anwendungsanforderungen festgelegt.

Reinigbarkeit

Die in der VDI 2083 Blatt 17 beschriebene Vorgehensweise zur Überprüfung der Reinigbarkeit von Werkstoffen bezieht sich ausschließlich auf partikuläre Verunreinigungen an Werkstoffoberflächen. Um diese bewerten zu können muss eine Differenz vor und nach der Reinigung betrachtet werden. Dafür werden die Partikel vor und nach der Reinigung auf der Oberfläche in mehreren Größenbereichen gezählt. Die gemessene Partikelanzahl vor der Reinigung wird in Relation zur Partikelanzahl nach der Reinigung gesetzt, dadurch kann eine Reinigungseffizienz bestimmt werden, die bezogen auf ein Referenzsystem eine Einordnung zulässt. Zusätzlich können die Oberflächenreinheitsklassen nach der DIN EN ISO 14644-9 ermittelt werden, um eine Einordnung der Werkstoffe zu ermöglichen. Die Reinigung von Bauteilen für die Serienproduk????on erfolgt typischerweise in maßgeschneiderten Reinigungsstraßen, deren Verwendung für die Erprobung neuer Materialien oder die Bewertung bestimmter Kontaminationsrisiken ungeeignet sind. Reinigungsprozesse können aber auch in einer runterskalierten Laborumgebung simuliert werden, um Kontaminationsrisiken für dedizierte Reinigungsstraßen zu reduzieren und Zeit, Ressourcen und Kosten zu sparen.

Weitere Aspekte der Materialsauberkeit

Bestimmte Anwendungsbedingungen erfordern eine Betrachtung über die in der VDI 2083 Blatt 17 beschriebenen Aspekte hinaus. So wird UV-Licht zur Sterilisation, aber auch zur Kontaminationsvisualisierung in Reinraumanwendungen eingesetzt, und eine Inkompatibilität insbesondere organischer Werkstoffe mit energiereicher Strahlung kann zu Abbauprozessen und so zu erhöhter Ausgasung oder Partikelbildung führen. Ähnlich verhält es sich mit speziellen Atmosphären, in welchen sich reaktive Spezies befinden. Im Weltraum beispielsweise sind Materialien reaktiven Sauerstoff-Spezies in erdnahen Umlaufbahnen ausgesetzt, oder hohen Dosen energiereicher Strahlung wie beispielsweise UV-, Röntgen- oder Gammawellen. In einigen Halbleiterfertigungsprozessen wie der EUV-Lithografie kommen Werkstoffe in Berührung mit reaktiven Wasserstoffverbindungen. All diese Bedingungen können auf zweierlei Arten zu Kontamination führen – zum einen durch die Degradation der Werkstoffe, mit der neben dem Kontaminationsrisiko auch ein Eigenschaftsverlust einher gehen kann. Andererseits können auch bei einer Kompatibilität des Basiswerkstoffs Reaktionen mit bestimmten Bestandteilen des Materials auftreten (z.B. Additive oder Verarbeitungshilfsmittel), wodurch flüchtige Spezies entstehen.

Die chemische Spurenanalytik kann hier einen wichtigen Beitrag leisten, beispielsweise zur Identifizierung potenziell kritischer Werkstoffbestandteile oder zur Ermittlung von Abbauprodukten. Je nach spezifischem Anwendungsfall existiert eine Vielzahl verschiedener Möglichkeiten. Als einige Beispiele unter vielen Methoden seien die Massenspektrometrie (MS), die Röntgenfluoreszenzanalyse (XRF), die Infrarotspektroskopie (IR) oder die energiedisperse Röntgenspektroskopie (EDX) exemplarisch aufgeführt. Entscheidend ist die Auswahl des am besten geeigneten Verfahrens, und dabei kann ein erfahrener Spezialist helfen.

Materiales denkt Performance und Sauberkeit zusammen

Materialauswahlprozesse für den Einsatz im Reinraum stellen Unternehmen vor eine komplexe Herausforderung. Die Erfahrung der Materiales in High-Performance Branchen wie der Halbleitertechnologie oder der Luft- und Raumfahrt hat gezeigt, dass sowohl Performance als auch Sauberkeit gemeinsam und ganzheitlich betrachtet werden müssen. Hierzu gehören die rechtlichen Rahmenbedingungen und Regularien, die in Reinräumen verschiedener Branchen von erheblicher Wichtigkeit sind. Auch müssen die Eigenschaften der zum Einsatz kommenden Werkstoffe im Detail verstanden sein, um eine bestmögliche Funktionalität zu erzielen und um kostspieliges Materialversagen zu vermeiden. Die Spezialisten von Materiales sind erfahren im Bereich der kontaminationssensitiven Anwendungen und verfügen über das notwendige Know-How sowie das spezifisches Testequipment, um die Materialauswahl sowie weitere werkstoffspezifische Fragestellungen zu unterstützen. Weiterhin können die Experten der Materiales bei rechtlichen und formalen Fragen der Chemikaliensicherheit weiterhelfen. So ist gewährleistet, dass auch die Bestandteile der Materialien und Prozesse, die im Reinraum stattfinden sollen, von allen Seiten beleuchtet werden und umfassend beurteilt werden können.

[1] D. Verein Deutscher Ingenieure e.V., „Reinraumtechnik - Reinheitstauglichkeit von Werkstoffen,“ VDI 2083 Blatt 17, 2013.

[2] C. Yu und D. Crump, „A Review of the Emission of VOCs from Polymeric Materials used in Buildings,“ Building and Environment, Bd. 33, Nr. 6, pp. 357-347, 1998.

[3] L. Zhu, D. Shen und K. H. Luo, „A critical review on VOCs adsorption by different porous materials: Species, mechanisms and modification methods,“ Journal of Hazardous Materials, Bd. 389, Nr. 122102, 2020.

[4] V. d. A. e.V., VDA 278: Thermodesorptionsanalyse organischer Emissionen zur Charakterisierung nichtmetallischer KFZ-Werkstoffe, 2016.

![]()

MATERIALES GmbH

Offakamp 9f

22529 Hamburg

Deutschland

Telefon: +49 40 572 567 35

eMail: info@materiales.de

Internet: https://materiales.de

![Tabelle 1: Branchenspezifischer Überblick über kritische Kontaminationsarten, adaptiert von [1] Tabelle 1: Branchenspezifischer Überblick über kritische Kontaminationsarten, adaptiert von [1]](/uploads/images/_scale/tabelle1_16x9_1_626x352.jpg)