- Cleaning | procedures, devices, agents, media (Wipers, Swaps,...)

Gerhard Koblenzer

So kommt das Bauteil sauber in den Reinraum

Neue Anforderungen erfordern neues Prozess-Verständnis

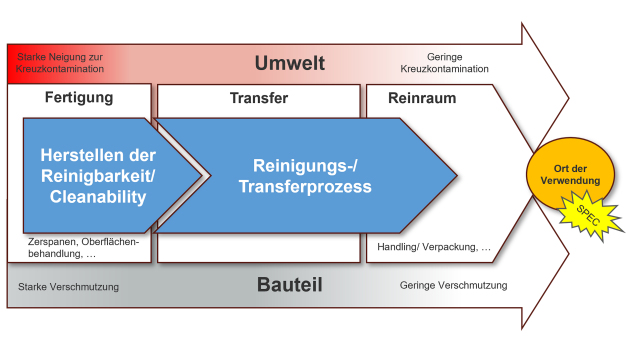

Neue Produkte, komplexe Geometrien, höchste Sauberkeits-Anforderungen – die Industrielle Reinigungstechnik ist mit weit- und tiefgreifenden sowie rasanten Veränderungen in allen Segmenten konfrontiert. Was heute funktioniert hat, kann morgen schon wieder ganz anders sein. Wo und wie also Sicherheit, den roten Faden finden, wenn es um den geforderten Grad an Technischer Sauberkeit geht? Oder zusätzlich um den reibungslosen Transfer aus einer Produktionsumgebung in den Reinraum? „Die Lösung liegt zunächst nicht in der Auslegung der Reinigung oder dem Übergang in einen Reinraum an sich“, sagt Gerhard Koblenzer, CEO der LPW Reinigungssysteme GmbH im schwäbischen Riederich. Vielmehr geht es im Vorfeld um die Bewertung einer dem Reinraum vorgelagerten Prozesskette, deren Grundlage schlussendlich die geforderte Sauberkeit am Ort der Verwendung darstellt. Im Interview mit REINRAUM ONLINE erklärt Gerhard Koblenzer unter anderem, welche Einflussfaktoren eine Rolle spielen und wie die Qualität der Vorprozesse neu zu bewerten und auszurichten ist, um die höheren Reinheitsanforderungen überhaupt zu erreichen.

1. Herr Koblenzer, bevor wir tiefer in die Thematik einsteigen – was hat sich im Vergleich zu früher verändert?

Gerhard Koblenzer: „Ging es früher im Fein- und Feinstreinigungssegment vor allem um partikuläre und filmische Verschmutzungen mit Einfluss auf die Wärmebehandlungs-Eignung oder um die Lackier- und Beschichtungsfähigkeit, stehen heute etwa Moleküle und Atome, toxische sowie biologische Rückstände – also minimale Verunreinigungen im Fokus. Als unmittelbare Folge steigen die Anforderungen an die Prozesse. Und neue Einflussfaktoren kommen ins Spiel. So sind beispielsweise etwaige Kontaminationen aus den Vorprozessen der Zerspanung, Oberflächenbehandlung, Beschichtung sowie Montage und Handling viel stärker als bisher zu berücksichtigen und die Frage, ob diese vermieden oder zumindest stabil gehalten werden können. Außerdem sind die Qualität der eingesetzten Medien und Einwirkungen aus den Umgebungsbedingungen ganz neu zu bewerten, da sie wesentlich für die Zielerreichung sind. Ja, und all das stellt in vielen Industriebereichen Neuland dar.“

2. Mit welchen Herausforderungen hat die Branche, gerade im Reinraum-Segment, speziell zu kämpfen?

Gerhard Koblenzer: „Das Reinigen an sich ist ja im Hinblick auf die geeigneten Verfahren, die Chemie und anforderungsgerechten Medienaufbereitungssysteme schon eine Herausforderung. Hinzu kommt die gestiegene Bedeutung der Rück- und Kreuzkontaminations-Vermeidung. Mindestens so wichtig sind drei weitere Aspekte: Wie gewährleiste ich einen sauberen Transfer aus einer Produktionsumgebung über die Reinigung in eine Reinraumumgebung? Wie können diese Prozesse validierbar gestaltet werden? Und welche Folgen hat das auf ein Prozessmonitoring sowie auf eine chargenbezogene Datenerfassung? Gerade bei Ersterem scheitern viele Ansätze. Gründe dafür sind oft ein nicht mehr zeitgemäßes Mindset sowie mangelnde Kommunikation zwischen dem Anlagenhersteller, Reinraumbauer und Kunden. Diese müssen miteinander offen und zielgerichtet über Themen wie etwa die Sauberkeit der Reinraumschnittstelle oder Platzierung der Reinigungstechnik sprechen, um alle Risikofaktoren der erneuten Verschmutzung auszuschließen.“

3. Wie sieht die Lösung aus, um das Bauteil sauber in den Reinraum zu be-kommen? Gibt es eine Art Fahrplan?

Gerhard Koblenzer: „Hohe Reinheitsanforderungen erfordern die Ausrichtung aller Prozesse auf die Vermeidung und Beseitigung unerwünschter Verunreinigungen bis zum finalen Einsatzort. Das Ziel ist die Einhaltung der jeweils gültigen Sauberkeitsspezifikation bis hin zur Verwendung. Bleiben wir bei der Analogie des Fahrplans, dann geht es bei den Vorprozessen los. Diese sind als unabdingbare Voraussetzung für die Reinigungs- und begleitenden Transferaufgaben so auszurichten, dass die Cleanability, also die Reinigbarkeit der Bauteile, gewährleistet ist. Während der ganzen „Fahrt“ geht es darum, Rück- und Kreuzkontaminationen, etwa aufgrund der Umgebungsbedingungen, der eingesetzten Medien oder durch Handlings- und Automationseinflüsse konsequent zu vermeiden. In vergleichbarer Art und Weise darf natürlich auch während des Reinigungsprozesses selbst keine neuen Verunreinigungen durch Mechanik, Prozesse oder Chemikalien eingebracht werden. Es geht also darum jede Zwischenstation dahin gehend zu beurteilen, ob sie direkt oder indirekt den Weg zum Ziel unterstützt oder behindert.“

4. Wie geht LPW mit diesen Aufgaben und den Veränderungen um?

Gerhard Koblenzer: „Wir haben diese Veränderungen kommen sehen und uns daher bereits vor über zehn Jahren mit den anstehenden Umstrukturierungen in den für uns weltweit relevanten Industriebereichen intensiv auseinandergesetzt. In Folge passten wir nach und nach unsere Strukturen, Produkte sowie Dienstleistungen darauf an. Dabei stand zunächst die Transformation der Maschinen- und Verfahrenstechnik an erster Stellte sowie die entsprechende Qualifizierung der Mitarbeiter. Des Weiteren haben wir unsere Infrastruktur mit dem Aufbau hochsauberer Versuchs- und Testbereiche erweitert, um dann das Dienstleistungsangebot deutlich ausbauen zu können. Dazu gehört unter anderem unser Applikationsengineering zur Unterstützung unserer Kunden bei der Planung und Optimierung von hochsauberen Fertigungsprozessen. Darüber hinaus verfügen wir über eine reinraumgebundene Lohnreinigung, speziell für die neuen Aufgabenstellungen. Last but not least haben wir im vergangenen Jahr Standard-Anlagenkonzepte entwickelt, die unseren kleineren und mittelständischen Industriekunden schrittweise Investitionen erlauben, bei denen wir sie fachlich begleiten können.“

5. Was raten Sie Unternehmen, die diesbezüglich noch nicht so sicher im Sattel sitzen beziehungsweise im Umbruch sind? Und wie können Sie diese unterstützen?

Gerhard Koblenzer: „Aus meiner Erfahrung heraus macht es Sinn, wenn sich Firmen im ersten Schritt vor allem mit jenen Themen auseinandersetzen, die ihre Kernkompetenz betreffen und die direkt beeinfluss- sowie verantwortbar sind. Dazu gehören unter anderem die klar definierten Sauberkeitsanforderungen, die Kenntnis der eigenen Prozesse, inklusive der eingesetzten Hilfs- und Betriebsstoffe. Außerdem Klarheit bezüglich der Eingangsverschmutzungen auf dem Bauteil vor der Reinigung. Auf dieser Grundlage lässt sich eine angepasste Planung umsetzen, im Idealfall mit den beteiligten Verantwortlichen der Vor- und Folgeprozesse. Diese Konzeption beinhaltet auch die Definition kritischer Schnittstellen, etwa zwischen der Reinigungstechnik und einem nachgelagerten Reinraum.“

Herr Koblenzer, vielen Dank für das Gespräch.

Infokasten:

Sauber in den Reinraum – so geht‘s

Sind Neuauslegungen oder Prozess-Anpassungen an ein höheres Level Technischer Sauberkeit nötig, hilft bei der Umsetzung folgendes Rüstzeug:

1. Definition der spezifischen Reinheitsanforderung und Klärung, zu welcher Zeit und an welchem Ort diese tatsächlich erforderlich ist.

2. Qualifizierung des Personals auf die neuen Aufgaben und Prozesse.

3. Einflüsse der vorgelagerten Prozesse auf die Machbarkeit dieser Anforderungen klären.

4. Überprüfung, ob das bestehende Reinigungssystem in der Lage ist, die im Prozess geforderte Reinigungsaufgabe sicher zu erfüllen.

5. Sicherstellung der Umgebungsparameter, um ungewollte Kreuzkontaminationen zu verhindern, auch im Reinraum.

6. Qualitäts-Check bezüglich der bereitgestellten Medien (z. B. Wasser, Luft, Druckluft).

7. Klare Beschreibung sowie Abgrenzung der Schnittstellen zwischen den Vorprozessen und der Reinigung sowie zwischen der Reinigung und dem nachgelagerten Prozess (ggf. im Reinraum).

Des Weiteren ist natürlich sicherzustellen, dass die erzielte Sauberkeit bis an den letztendlichen Ort der Verwendung aufrechterhalten wird, dass negative Einflüsse frühzeitig erkennbar sind sowie das nachvollziehbare Monitoring aller qualitätsrelevanten Einzelschritte.

LPW Reinigungssysteme GmbH

Industriestraße 19

72585 Riederich

Germany

Phone: +49 7123 38040

email: info@lpw-cleaning.de

Internet: http://www.lpw-cleaning.de