- Partikel

Dirk Bachmann

Übersicht der gängigen Probennahme-Techniken im Rahmen technischer Sauberkeitsprüfungen

Übersicht der gängigen Probennahme-Techniken im Rahmen technischer Sauberkeitsprüfungen

Technische Produkte in nahezu allen Branchen erfordern ein gewisses Maß an Sauberkeit. Kontaminationen mit unerwünschten Partikeln und Rückständen in Produktionsanlagen, Laboren und insbesondere auf der Oberfläche technischer Produkte stellen nicht selten erhebliche Risiken dar. Diese Kontaminationen verkürzen die Produktlebensdauer, verschlechtern oftmals die Produktleistung und können zudem zu Risiken bei der Anwendung des Produkts führen. Das Wissen über diese Risiken hat zur Definition von strengeren nationalen und internationalen Sauberkeitsstandards geführt. Die Installation eines technischen Sauberkeitsinspektionssystems ist ein entscheidender Schritt, um die Sauberkeit einer Produktionsumgebung regelmäßig zu überwachen, sowie Produktionsausfallzeiten, Material- und Energieverschwendung zu vermeiden. Dabei nimmt die Probenvorbereitung eine wichtige Rolle ein.

Arbeitsablauf einer Sauberkeitsanalyse

Die technische Sauberkeitsanalyse beginnt mit der Probenvorbereitung und der Auswahl der zu kontrollierenden technischen Teile. Anschließend erfolgt die Probennahme zur Sammlung von Mikropartikelverunreinigungen. Bei der Probennahme kommen u.a. folgende Verfahren zum Einsatz:

– Filtermembranen zum Auffangen von Verunreinigungen nach dem Waschen von Teilen oder im Rahmen einer direkten Flüssigkeitsfiltration,

– Tape Lift (Spezial-Klebeband) zum Aufnehmen von Partikeln von empfindlichen Oberflächen, die nicht gewaschen werden können, oder

– Partikelfallen zum Auffangen sedimentierender Luftverunreinigungen in Montageprozessen oder Reinräumen.

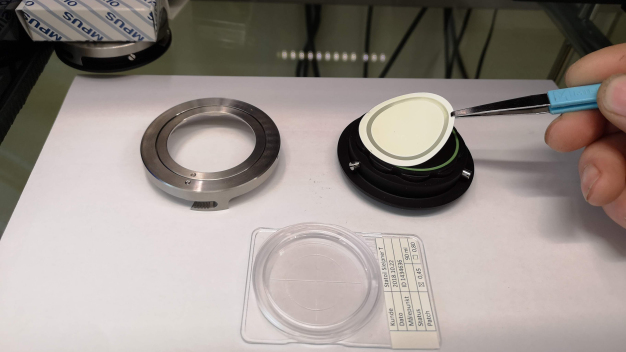

Die mittels solcher Verfahren gewonnenen Proben werden im Anschluss auf spezielle Probenhalter montiert.

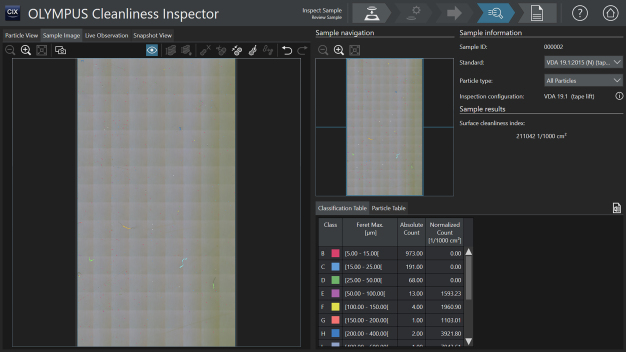

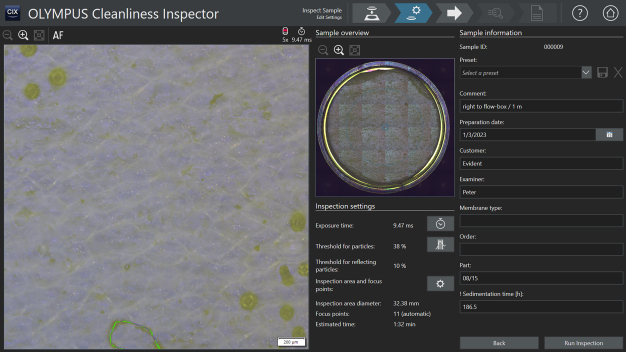

Bei modernen mikroskopischen Systemlösungen zur technischen Sauberkeit, wie dem OLYMPUS CIX100, ist die Probenhalterpositionierung ein einfacher Schritt, bevor anschließend die automatisierte Sauberkeitsprüfung erfolgt. Ein intuitiver Workflow in Kombination mit der Automatisierung aller Schritte nach der Probenmontage trägt dazu bei, Inspektionen mit dem geringsten Risiko durch menschliche Fehler und Probenkontamination durchzuführen. Mit einem einzigen Scan kann das System Verunreinigungen bis zu 2,5 μm erkennen und zwischen metallischen Partikeln, nichtmetallischen Partikeln und Fasern unterscheiden.

Übersicht der gängigen Probenahme-Techniken

Für die Trennung von Verunreinigungen aus dem Bauteil stehen verschiedene Methoden zur Verfügung. Die Auswahl der Extraktions-/ Probennahmeverfahren hängt stark vom Hauptzweck der technischen Sauberkeit und dem Bereich der Industrie ab. Im Allgemeinen gibt es drei Hauptextraktionsmethoden:

Waschmethode

In der Automobilindustrie oder auch in der pharmazeutischen und maschinellen Fertigung ist, in den meisten Fällen, die Extraktion über Flüssigkeit die geeignetste Technik. Die mikropartikulären Verunreinigungen werden bei diesem Verfahren durch Waschen, Spülen oder in einem Ultraschallbad aus den Komponenten entfernt. Die für die Extraktion verwendete Flüssigkeit sollte dabei mit dem Komponentenmaterial, der Filtervorrichtung und der Membran kompatibel sein. Nach dem Waschschritt wird die Spülflüssigkeit filtriert und die Filtermembran getrocknet. In den meisten Fällen schließt sich als nächster Schritt das Wiegen der getrockneten Filtermembran mit einer Analysenwaage an. Das gravimetrische Ergebnis dient als erste Schätzung für die Rückstandspartikel, jedoch bleiben Größe, Form und andere Eigenschaften der Partikel unbekannt und erfordern eine sich anschließende visuelle Analyse. Dazu wird abschließend die getrocknete gewogene Filtermembran auf dem Filterhalter montiert.

Filtermembranen gibt es in verschiedenen Durchmessern. Die Größe der verwendeten Filtermembran hängt von der Anwendung und Branche ab:

– Filtermembranen mit einem Durchmesser von 47 mm sind werden häufig in der Luft- und Raumfahrt, der Automobilindustrie und der Ölindustrie eingesetzt. Dies ist der Standardfilterdurchmesser, der in den meisten Fällen verwendet wird.

– Bei Ölanalyse sind zudem Membranen mit einem Durchmesser von 25 mm im Einsatz.

– Filtermembranen mit einem Durchmesser von 55 mm werden in der Maschinenwartung und in der Produktion mit einem enormen Partikelaufkommen verwendet.

Neben der Filtergröße werden je nach Anwendung Filtermembranen mit weißem oder schwarzem Hintergrund herangezogen.

– Schwarzer Hintergrund: Wenn eine aggressive Chemikalie zum Abspülen von Partikeln verwendet wird, können Rückstände der Spülflüssigkeit auf der Filtermembran verbleiben. Der Probenhalter mit schwarzem Hintergrund besteht hauptsächlich aus eloxiertem Aluminium und ist daher weitgehend inert gegenüber chemischen Substanzen (d.h. er reagiert nicht chemisch).

– Weißer Hintergrund: Ein weißer Hintergrund bietet einen Vorteil bei der Verwendung von gewebten Mesh-Filtern. Gewebefilter werden häufig verwendet, um den Filterprozess zu beschleunigen, da die Spülflüssigkeit viel schneller durch die Filtermembran abfließen kann. Bei der Untersuchung eines Netzfilters kann das Mikroskop durch das Netz auf den Probenhalter blicken. Der schwarze Hintergrund würde durch die Maschen hindurchscheinen und als Partikel fehlinterpretiert werden. Deshalb empfiehlt sich bei der Untersuchung von Mesh-Filtern ein Probenhalter mit weißem Hintergrund.

Für das OLYMPUS CIX100 sind spezielle Probenhalter für Membranen mit Durchmessern von 47 mm, 25 mm und 55 mm mit sowohl schwarzen als auch weißem Hintergrund erhältlich. Die Software des Systems hat bereits auf die verschiedenen Membrangrößen zugeschnittene Voreinstellungen für den Inspektionsbereich implementiert, so dass der Benutzer die Scangröße mit einem Klick auf eine Schaltfläche automatisch anpassen kann. Ebenso eingebunden sind vordefinierte Parameter für jeden Probentyp, so dass selbst unerfahrene Bediener problemlos normgerechte Ergebnisse erzielen können.

Direkte Flüssigkeitsfilterung

Dieses Verfahren wird häufig zur Inspektion der Reinheit von Öl herangezogen. Öl verliert seine schmierenden Eigenschaften, wenn es Mikropartikeln, Feuchtigkeit und Salz ausgesetzt wird. Dies führt zu Korrosion, Additivabbau und der Bildung von Harzen und Ablagerungen. Mechanische Teile, wie z. B. Ventile, beginnen sich zu verklemmen, festzufressen und verschleißen.

Die Reparatur dieser Teile ist sowohl kostspielig als auch zeitaufwändig. Daher ist die Durchführung einer Sauberkeitsanalyse wichtig, um den Verschmutzungsgrad des Öls zu beurteilen. Zu den Vorteilen von sauberen Flüssigkeiten, insbesondere Öl, in Maschinen gehören:

– Minimierte Wartungszeit und -kosten

– Maximale Leistung und Produktivität

– Verbesserte Langlebigkeit von Komponenten und Maschinen

– Weniger Anlagenstillstände

– Weniger Reparaturen und Hardware-Austausch

All diese Vorteile tragen dazu bei, Geld zu sparen, da weniger Verunreinigungen in Flüssigkeiten zu Energieeinsparungen und einer längeren Lebensdauer der Maschinen führen. Je sauberer beispielsweise das Öl, desto niedriger die Öltemperatur, desto höher die Viskosität des Öls und desto besser die Leistung. Weniger Wartungszeit und weniger Reparaturen sparen zudem Personal- und Hardwarekosten.

Der Workflow der direkten Flüssigkeitsfilterung beginnt mit der Entnahme der Ölprobe aus dem zu untersuchenden System. Die Flüssigkeit durchläuft eine Vakuumfiltermaschine, wobei die enthaltenen Schwebstoffe gefiltert und auf einer Filtermembran gesammelt werden. Wie beim Waschverfahren wird die Filtermembran auf spezielle Filterhalter montiert und zur visuellen Inspektion und Analyse verwendet.

Tape Lift Sampling

Die Tape-Lift-Probenahme ist eine schnelle und einfache Technik, um Partikel von einer Oberfläche zu entnehmen und damit den Sauberkeitsgrad der Oberfläche zu bestimmen. Anwendung findet diese Methode überall dort, wo Oberflächen von Komponenten frei von Verunreinigungen sein müssen, da Verunreinigungen die Produktleistung und -zuverlässigkeit beeinträchtigen können. Hierzu zählen Branchen wie Luft- und Raumfahrt, Raumfahrttechnik, aber auch Hersteller von Elektronik oder Solarmodulen.

Die Tape-Lift-Methode kann immer dann zum Einsatz kommen, wenn durch das Aufbringen des Klebebandes die Oberfläche nicht beschädigt wird. Im Allgemeinen werden Metalle, Metallbeschichtungen und Oxidschichten nicht durch dieses Verfahren verändert. Vor der Anwendung auf Oberflächen mit lackierten, aufgedampften und optischen Beschichtungen ist ein gesonderter Vortest sinnvoll, um etwaige Beschädigungen schon vorab auszuschließen.

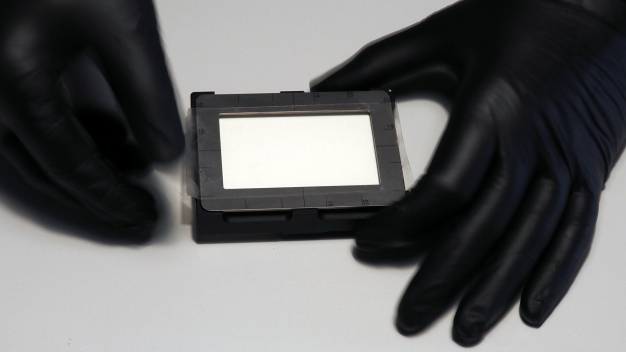

Für die Probenentnahme wird ein spezielles Haftklebeband auf der zu untersuchenden Oberfläche aufgebracht. Dadurch kommt es zu einer direkten Übertragung von Partikeln von der Oberfläche auf das Klebeband. Dieses wird nach dem Entfernen mit den anhaftenden Partikeln auf einem speziellen Tape-Lift Probenhalter montiert. Das OLYMPUS CIX100 bietet nicht nur die passenden Probenhalter, sondern auch einen integrierten Analyseprozess gemäß der Norm ASTM E1216-11. Bei diesem Standard wird die Größe und Lage des Probenahmebereichs statistisch bestimmt, um eine korrekte Schätzung des Oberflächenreinheitsgrades großer Flächen vorzunehmen. Dazu definiert der Anwender den Probenahmeplan unter Berücksichtigung der Oberflächengeometrie und der Oberflächenausrichtung in Bezug auf Gasfluss, Schwerkraft und Obstruktion gemäß der entsprechenden Standardanweisungen. Diese Faktoren können den Partikelfallout und das Einfangen von Partikeln auf der Oberfläche beeinflussen.

Partikelfalle

Partikelfallen werden häufig als Verfahren zur Probenentnahme eingesetzt, um die Umweltsauberkeit von Montage- und Logistikprozessen in Produktions- und Reinräumen zu überwachen. Eine Partikelfalle, bestehend aus einem Klebepad von der Größe einer Filtermembran, wird für eine definierte Zeit an Stellen mit potenzieller partikulärer Kontamination platziert, um die Ablagerung von Luftpartikeln aufzufangen. Die Zeit, in der die Partikelfalle aktiv ist, wird als Sedimentationszeit bezeichnet. Sobald die Probennahme abgeschlossen ist, wird die Partikelfalle mit den anhaftenden Partikeln auf einem speziellen Probenhalter montiert, um diese anschließend zu analysieren. Diese Analyse bestimmt die Partikelanzahl und die Partikelgrößenverteilung und berechnet den Sedimentationswert (auch Illig-Wert genannt). Der Sedimentationswert ist ein einzelner Zahlenwert, der aus der Anzahl der während der Sedimentationszeit detektierten Partikel in den verschiedenen Größenklassen berechnet wird. Bei der Berechnung werden die detektierten Partikel nach ihrer Größe gewichtet, da große Partikel ein viel größeres Schadenspotenzial haben als kleinere Partikel. Anhand des Sedimentationswerts können Anlagen die Umweltsauberkeit an verschiedenen Standorten während eines bestimmten Zeitraums vergleichen. Dies hilft dabei, Bereiche mit höherer Kontamination zu identifizieren. Es ermöglicht außerdem die Optimierung dieser Bereiche, um das Eindringen von Partikeln zu verhindern, die Komponenten und zusammengebaute Systeme beschädigen könnten. Der Sedimentationswert wird in den abschließenden Analysebericht aufgenommen. Der Prüfer muss neben den allgemeinen Reinheitsergebnissen auch die Sedimentationszeit und den Ort der Partikelfalle im Bericht dokumentieren.

Fazit

Im Zuge gestiegener Qualitätsanforderungen ist technische Sauberkeit von Bauteilen, Flüssigkeiten oder auch Umgebungen zunehmend in den Mittelpunkt des Herstellungsprozesses gekommen. Internationale und nationale Richtlinien beschreiben die Methoden und Dokumentationsanforderungen zur Bestimmung von Kontaminationen und verlangen detailliertere Informationen über die Art der Kontamination, wie z.B. die Anzahl der Partikel, die Partikelgrößenverteilung und die Partikeleigenschaften. In einem Kontaminationskontrollsystem werden Teile nach dem Zufallsprinzip aus der Produktionslinie entnommen und untersucht. Dabei kommen je nach Anwendung unterschiedliche Methoden zur Probenentnahme und spezielle Probenhalter zum Einsatz. Die Auswertung erfolgt im Anschluss nach den entsprechenden Normen. Die folgende Tabelle gibt einen Überblick über die zur Verfügung stehenden Filterhalter der beschriebenen Verfahren für das OLYMPUS CIX100, deren Anwendungsgebiete und die unterstützten Standards.

EVIDENT Europe GmbH

20355 Hamburg

Deutschland