- Reinigung | Verfahren, Geräte, Mittel, Medien (Tücher, Swaps,...)

Gedruckte Photovoltaikmodule automatisiert im Rolle-zu-Rolle-Verfahren reinigen

quattroClean-Schneestrahltechnologie für die Elektrodenreinigung nach der Laserstrukturierung

Die Rolle-zu-Rolle-Produktion ermöglicht die besonders kostengünstige Fertigung gedruckter Photovoltaikmodule. Um Kurzschlüsse zu vermeiden, mussten bei der Laserstrukturierung der Frontelektrode entstehenden leitfähigen Grate bisher jedoch nicht industriekompatibel manuell entfernt werden. In einem Verbundprojekt wurde eine in die Produktionslinie integrierbare, vollautomatisierte CO2-Schneestrahl-Reinigungslösung entwickelt, die diese Schwachstelle beseitigt.

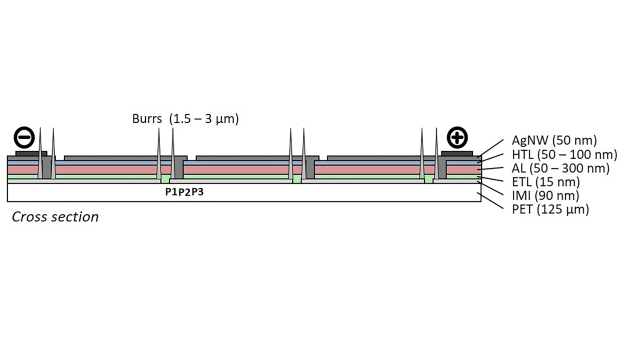

Mit einer Schichtdicke zwischen 0,5 und einem Mikrometer sowie einem hohen Wirkungsgrad auch bei geringer Sonneneinstrahlung eröffnen flexible, gedruckte Photovoltaikzellen vielfältige Anwendungen in der solaren Energieversorgung. Bei der Herstellung der gedruckten Photovoltaik bietet das Rolle-zu-Rolle-Verfahren große Vorteile hinsichtlich Produktionsgeschwindigkeit, -volumen und -kosten. Die insgesamt fünf Schichten der auf organischen und perowskitischen Halbleitern basierenden Module können dabei individuell bearbeitet werden, wobei die unterste Schicht, eine durchsichtige IMI-Elektrode (Aufbau: Indium-Zinn-Oxid, Silber, Indium-Zinn-Oxid) laserstrukturiert wird. Entlang der Strukturierungskanten entstehen Grate, die leitend sind und einige Mikrometer aus der Oberfläche herausragen. Nicht entfernte Aufwürfe verursachen aufgrund der geringen Moduldicke Beschädigungen und Kurzschlüsse. Stand der Technik ist bisher die mechanische Beseitigung der Grate bei sehr geringen Bahngeschwindigkeiten. Dabei besteht die Gefahr, dass die strukturierten Schichten durch die mechanische Einwirkung beschädigt werden.

Entwicklung einer automatisierten, integrierbaren Reinigungslösung

Um diese Schwachstelle in der Rolle-zu-Rolle-Produktion der gedruckten Photovoltaikmodule zu beseitigen, haben das Institut Materialien der Energietechnologie und Elektronik (I-MEET) und die Solar Factory of the Future der Friedrich-Alexander-Universität Erlangen-Nürnberg, die Sciprios GmbH und die acp systems AG das vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderte Forschungsprojekt „PV-CO2“ initiiert. Ziel war die Entwicklung eines vollautomatisierten, industriell einsetzbaren CO2-Schneestrahlreinigungssystems basierend auf der quattroClean-Schneestrahltechnologie von acp. Es handelt sich dabei um ein trockenes Reinigungsverfahren für ganzflächige und lokale Anwendungen. Reinigungsmedium ist flüssiges, aus chemischen Produktionsprozessen und der Energiegewinnung aus Biomasse recyceltes Kohlendioxid. Es wird durch eine verschleißfreie Zweistoff-Ringdüse geleitet und entspannt beim Austritt zu feinen Schneekristallen. Diese werden von einem separaten, ringförmigen Druckluft-Mantelstrahl gebündelt und auf Überschallgeschwindigkeit beschleunigt. Beim Auftreffen des gut fokussierbaren Schnee-Druckluftstrahl auf die zu reinigende Oberfläche kommt es zu einer Kombination aus thermischem, mechanischem, Lösemittel- und Sublimationseffekt, auf der die Reinigungswirkung basiert. Das kristalline Kohlendioxid sublimiert während des Prozesses vollständig, so dass die behandelten Flächen trocken sind.

Gute Entgratung und verbesserte Leistung nachgewiesen

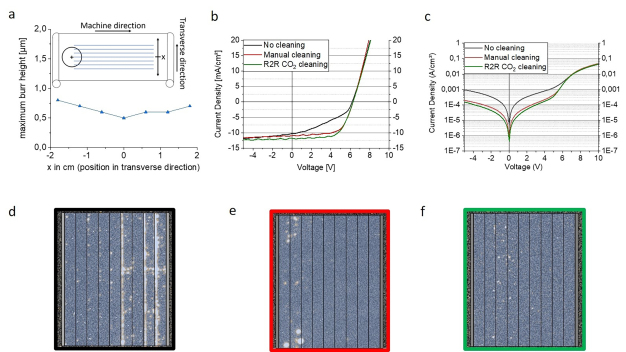

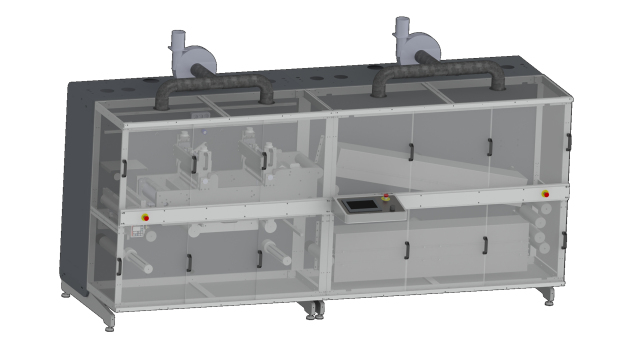

Für die Reinigung der laserstrukturierten Elektrodensubstrate wurde eine Rolle-zu-Rolle-Pilotanlage aufgebaut und mit mehreren, über der Elektrodenbahn angeordneten quattroClean-Schneestrahldüsen ausgestattet. Der erste Schritt bestand in der Optimierung der Strahlparameter, so dass die Grathöhe erheblich verringert wird, ohne die Elektrode zu beschädigen. Dies beinhaltete neben dem Kapillardurchmesser, der die Durchflussmenge des flüssigen Kohlendioxids definiert, und dem Druck des Druckluftmantels den Abstand zwischen Düse und Substrat, die Neigung der Düsen im Verhältnis zum Substrat und die Geschwindigkeit der Bahn. Nach jedem Reinigungsvorgang erfolgte eine Bestimmung der maximalen Grathöhe durch konfokale Mikroskopiemessung. Dieses Vorgehen wurde für eine Vielzahl von Parameterkombinationen wiederholt bis ein optimales Reinigungsergebnis erreicht war.

Um die Auswirkung der Entgratung auf die photovoltaische Leistung zu bewerten, wurden auf den CO2-Schneestrahl behandelten Substraten acht Zentimeter breite, organische Photovoltaikmodule hergestellt. Sie wurden mit Modulen verglichen, die auf unbehandelten und manuell gereinigten Substraten gleicher Größe erzeugt wurden. Erwartungsgemäß wiesen die Module auf dem ungereinigten Substrat unter einen hohen Leckstrom auf, der den photovoltaischen Wirkungsgrad (PCE-Wert) auf 2,3 % reduziert. Bei den manuell gereinigten Modulen lag der PCE-Wert bei 4,8 % während dieser bei den mit der CO2-Schneestrahlreinigung behandelten sogar 5,3 % betrug. Dieser Leistungsunterschied kann dadurch erklärt werden, dass es bei der manuellen Reinigung zu Kratzern auf der Elektrode kommt. Dies kann die aktive Fläche erheblich verringern, da nicht nur die zerkratzte Fläche keinen Strom erzeugt, sondern auch Bereiche, die durch den Kratzer von der Ladungsentnahme abgeschnitten sind.

Die Bestätigung, dass der Leistungsunterschied der unterschiedlich behandelten Substrate auf das Entgraten zurückzuführen ist, wurde durch Dark-Lock-in-Thermographie (DLIT) erbracht.

Serienreife praktisch erreicht

Inzwischen ist die vollautomatische Reinigungslösung am Institut für Materialien der Energietechnologie und Elektronik in den Standard-Produktionsprozess für gedruckte Photovoltaik integriert. Hier ist für die zuverlässige Beseitigung der laserinduzierten Grate auf einer 25 cm breiten Bahn ein Array mit sieben Düsen im Einsatz. Auch bei Sciprios zählt der CO2-Reinigungsprozess inzwischen zu den Ausstattungsoptionen der Rolle-zu-Rolle-Anlagen für die Produktion gedruckter Photovoltaikmodule.

Mit der einfach in eine Rolle-zu-Rolle-Fertigung integrierbaren Reinigungslösung lässt sich die Herstellung jeder Art gedruckter Elektronik, bei der mit einem Laser strukturiert wird, wirtschaftlicher, produktiver und nachhaltiger gestalten. Ein weiterer Anwendungsbereich ist die Elektrodenproduktion in der Batterieherstellung.

![]()

acp systems AG

Berblingerstraße 8

71254 Ditzingen

Deutschland

Telefon: +49 7156 480140

eMail: info@acp-systems.com

Internet: http://acp-systems.com