- Produkte, Geräte, Systeme, Anlagen für Anwendungen

Neuer KHS-Aseptikblock mit Flaschensterilisation: Hohe Leistung, höhere Sicherheit, mehr Hygiene

Energieeffiziente Streckblasmaschine InnoPET Blomax Serie V integriert / Dank Rotativfüller mit dreimal höherem Output gegenüber Linearfüller / Flaschensterilisation mit FreshSafe PET von KHS kombinierbar.

Mit seinem neuen Aseptikblock für die Flaschensterilisation setzt KHS Standards in puncto Sicherheit und Hygiene. Dabei müssen Getränkeabfüller keine Abstriche bei der Leistung machen: Dank eines Rotativfüllers geht die Blocklösung gegenüber dem Linearfüller mit dreimal höherem Output an den Start.

Wenn es bei der Abfüllung sensibler Getränke in PET-Flaschen auf höchste Sicherheit ankommt, sind die linearen Aseptikfüller von KHS bereits im Markt bewährt. Da ist es nur logisch, dass der Dortmunder Systemanbieter für höhere Leistungen jetzt ebenso einen rotativen Aseptikfüller präsentiert, der hinsichtlich seiner hygienischen Eigenschaften neue Maßstäbe setzt. Ganz bewusst baut der Maschinen- und Anlagenbauer dabei auf die Flaschensterilisation, die anders als die Preformsterilisation auch mit dem KHS-Beschichtungssystem FreshSafe PET kombiniert werden kann, dem zusätzlichen Produktschutz für sensitive Getränke. Bei diesem Verfahren werden die Behälter erst unmittelbar vor dem Füllvorgang keimfrei gemacht. Das sorgt für mehr Flexibilität und höhere Verfügbarkeit bei Formatwechseln als bei der Preformsterilisation, wo bei einem Wechsel der Streckblasformen die Sterilität des Blocks unterbrochen wird. Zudem erlaubt die Flaschensterilisierung ein problemloses und schonendes Handling von Lightweight-Behältern.

Neues Füllerdesign

Der neue Rotativfüller Innofill PET ACF-R wurde mit der energieeffizienten Streckblasmaschine InnoPET Blomax Serie V verheiratet. Der so entstandene Aseptikblock InnoPET BloFill ACF-R erzielt gegenüber den linearen Füllern, die bis zu 14.000 Flaschen pro Stunde verarbeiten können, gegenwärtig eine Leistung von bis zu 36.000 1-Liter-Flaschen pro Stunde. Künftig soll der Block sogar mit einer Leistung von bis zu 48.000 500-Milliliter-Flaschen pro Stunde erhältlich sein. Dabei erzielt die neue Lösung im Behälterinneren eine Sterilität entsprechend Log 6 – was einer Reduzierung von Keimen um 99,9999 Prozent entspricht.

Besonderes Augenmerk wurde bei der Entwicklung auf den Aseptikfüller gelegt, der ein komplett neues Design erhielt. Ein wesentliches Merkmal war dabei die Beschränkung auf bis zu 4 kleinere Sterne für das Einbringen von Wasserstoffperoxid (H2O2) sowie für die Aktivierung und Trocknung mit steriler Luft. Sie kommen anstelle des bisher genutzten großen Karussells zum Einsatz. Vorteile dieser vereinfachten Technik sind geringere Verbrauchswerte sowie eine bedingt durch den modularen Aufbau und geringeren Platzbedarf kostengünstigere Aufstellung und Wartung. „Der Sterilbereich muss gegenüber der Abfüllhalle abgekapselt werden“, erklärt Manfred Härtel, Product Manager Filling bei KHS. „Bei großen Karussells wird eine Flüssigkeitssperre benötigt, um die Trennung zur Raumluft herzustellen. Für unsere Ausführung mit den kleinen Sternen ist sie nicht erforderlich, wodurch sich die Maschine viel leichter konfigurieren und betreiben lässt.“

Hoher Hygienestandard

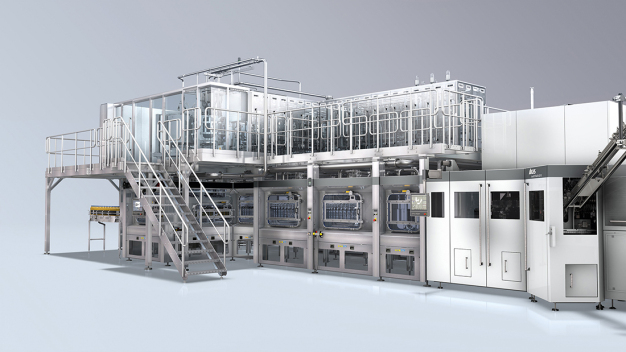

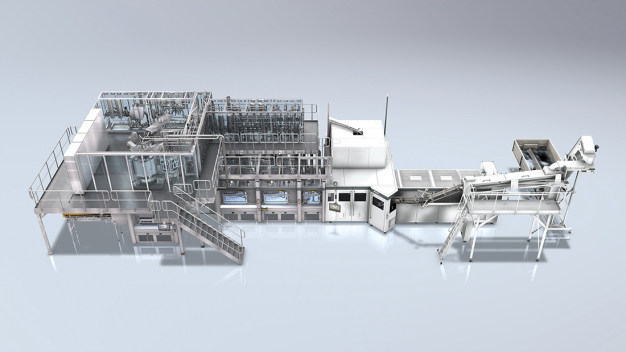

Die InnoPET BloFill ACF-R ist räumlich auf zwei Ebenen verteilt: Ebenerdig befinden sich Streckblasmaschine, Sterilisationsmodul, Füllerkarussell und 2-Wege-Servoverschließer. Auf einer Bühne sind die Prozesstechnik mit Servicemodul, H2O2-Aufbereitung, steriler Druckluftherstellung, Kappensterilisation sowie der Ventilknoten angeordnet.

Die PET-Flaschen durchlaufen die Außen- und Innensterilisation, bevor sie den Aseptikraum des Füllers erreichen. Hier werden die sensitiven Produkte in die Behälter gefüllt und danach im Servoverschließer verschlossen. Im Hygienebereich selbst wird mittels eigens erzeugter Sterilluft ein messbarer Überdruck hergestellt. Dadurch entsteht ein steriler Luftstrom sowohl in Richtung der Flaschensterilisation als auch über den Verschließer hin zum Abtransport durch eine Schleuse. Im Anschluss erfolgt die qualitative Kontrolle der Behälter auf Dichtigkeit und Füllhöhe, bevor sie weiter in den Trockenteil der Linie geführt werden.

Eine große Zahl an feststehenden Düsen verhindert in der Außensterilisation das Entstehen von Sprühschatten. Bei der Überführung in die Innensterilisation wird zudem der Neckbereich der Flaschen eigens sterilisiert. „Das Besondere an unserem Sterilisator ist, dass wir auf die sonst üblichen Sterne zwischen den verschiedenen Bearbeitungssternen verzichten“, erklärt Härtel. „Damit das funktioniert, wurde dieser so konstruiert, dass keine Zwischensterne benötigt werden, sondern ein direktes Ineinandergreifen ermöglicht wird. Um etwaige Kollisionen zu verhindern, haben wir zudem die Lanzen für die Innensterilisation mit einer kontrollierten Führung versehen.“ Dafür sorgen bewegliche Arme, die die Sprühlanzen in die PET-Flaschen eintauchen und wieder herausheben. „Im Ergebnis sorgen die Neuerungen für eine kleine aseptische Zone und einen hohen Hygienestandard. Zusammen mit der reduzierten Anzahl an Sternen und Antrieben verringert sich dadurch die Aufstellfläche insgesamt deutlich. Ein weiteres Qualitätsmerkmal unserer Flaschensterilisation ist, dass nach 24 Stunden weniger als 0,5 ppm an H2O2-Restmenge in der Flasche verbleibt“, betont er zufrieden.

Saubere Sache

Durch Flüssigkeitsbarrieren im Füllerkarussell wird der geschlossene Hygieneraum gegenüber dem Umfeld abgesichert. Hierbei kommt flüssiges H2O2 in circa 30-prozentiger Konzentration zum Einsatz sowie zusätzlich Wasser, um im Sinne des Arbeitsschutzes ein Ausgasen des Wasserstoffperoxids in die Atmosphäre zu verhindern. Zudem bedarf es keiner Spülhülsen oder CIP-Kappen mehr, da der gesamte Aseptikraum mit der für die Innen- und Außenreinigung identischen Lauge und/oder Säure gereinigt wird. Letztere dient etwa dazu, mineralische Rückstände zu entfernen, die zu einer für die Sterilität kritischen Belagsbildung führen könnten. Durch den angepassten Prozess verringert sich die CIP-Zeit signifikant. Um den Verbrauch zu minimieren, werden die Medien aufgefangen und in das System zurückgeführt, um sie vor der nächsten CIP-Reinigung wieder aufzuschärfen.

Der modulare Aseptikfüller ist dank seiner Flexibilität für verschiedene ebenfalls aktualisierte PET-Füllsysteme von KHS ausgelegt. Diese variieren die Geschwindigkeit entsprechend der jeweiligen Füllphase und bestimmen mittels Durchflussmessung den Füllstand. Der aktuelle Standard sind Ventile mit Freistrahlsystem für die in der Aseptik meist kohlensäurefreien Getränke. Alternativ können Systeme genutzt werden, mit denen sich Fasern und Pulpen verarbeiten lassen. Künftig sollen zusätzlich kohlensäurehaltige Produkte wie zum Beispiel Fruchtsaftschorlen steril abgefüllt werden können.

Zahlreiche Highlights

Wie das Füllerkarussell ist auch der ebenfalls in Aseptikatmosphäre arbeitende Verschließer mit einer doppelten Gassperre versehen, um eine bestmögliche Abschottung zu erzielen. Für die Kappensterilisation werden die in Reihen gestapelten Verschlusskappen in den kompakten Aseptikbereich gefördert. Hier erfolgen in einer Art „Revolversystem“ die Sterilisation mit vaporisiertem H2O2 innen und außen von allen Seiten sowie die Aktivierung und Trocknung. Anschließend werden sie in einer geschlossenen Zuführung nach unten in den Verschließer geleitet.

Als weiteres Highlight des neuen Rotativblocks stellt Härtel die automatische Formatumstellung heraus, die, sofern kein Mündungswechsel erfolgt, manuelle Eingriffe des Bedieners und eine damit verbundene Störung der inneren Sterilität überflüssig macht. Das erspart eine komplette Reinigung und Sterilisation des Füllermoduls. Per Knopfdruck am HMI verstellen verschiedene Servomotoren innerhalb von nur 3 Minuten beispielsweise Kurven im Füllerein- und -auslauf, die Flaschenbodenführung im Verschließer sowie die Geländer. Um die Sterilität aufrechtzuerhalten, kommen dafür Faltenbälge und Dampfsperren zum Einsatz. Soll der Durchmesser der Flaschenmündung gewechselt werden, kann das optional manuell vorgenommen werden.

„Mit unserer neuen Lösung vereinen wir höchste Sicherheit mit hohen Leistungen“ resümiert Härtel und freut sich, dass KHS damit in puncto steriler Abfüllung einmal mehr seine hohe Kompetenz im Bereich der Fülltechnik unter Beweis stellt.

KHS GmbH

44143 Dortmund

Deutschland