Fronius eröffnet neues Prototypen-Zentrum

Von der Machbarkeits-Studie bis zur Kleinstserien-Fertigung

Die Nachfrage nach Elektroautos steigt stetig. Neuartige Komponenten sind deshalb notwendig und deren Produktion gilt es zu perfektionieren. Zum Beispiel schützen Batteriewannen die sensiblen Akkus vor äußeren Einflüssen – auch im Fall eines Crashs. Geeignete Schweißverfahren gibt es jedoch wenige, um die eingesetzten Aluminium-Komponenten dicht und verzugsarm zu fügen. Mit dem neugeschaffenen Prototypen-Zentrum hat sich Fronius auf diese und ähnliche Anwendungen spezialisiert.

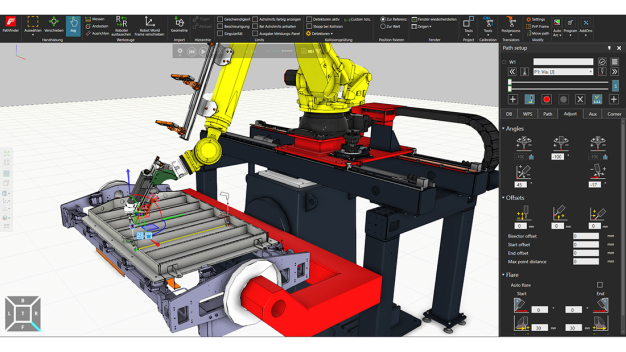

Ab Anfang Dezember bietet Fronius in Wels (Oberösterreich) eine Möglichkeit zur Auslagerung des Prototypenbaus für Automobilhersteller, deren Zulieferer und Integratoren. Im dort neu geschaffenen Prototypenzentrum erarbeiten die Schweißtechnikspezialisten von Fronius gemeinsam mit den Kunden die ideale Lösung für das Fügen ihrer Bauteile: beginnend mit der Konstruktions-Phase, über Machbarkeits-Studien mittels Simulationen, Schweißprozess-Evaluierung, Schweißversuchen, bis hin zu verschiedenen Qualitätsprüfungen und Projekt-Support. Neben der Prototypenfertigung mit all ihren verschiedenen Phasen, fertigt Fronius bei Bedarf auch kleinere Stückzahlen der Kundenbauteile für die Vorserie. Fronius bietet also eine Komplettlösung für den Prototypenbau.

Für Automobilhersteller besteht damit erhebliches Potenzial für Einsparungen, Effizienzsteigerung und Risikominimierung. Durch das Auslagern der Prototypenherstellung fallen Entwicklungskosten, Zeitaufwand sowie Investitionen in eigene Prototypen-Zentren weg. Darüber hinaus profitieren Kunden vom umfangreichen Fronius-Schweißwissen und den damit verbundenen modernsten Technologien.

Premium-Schweißtechnik für den Prototypen-Bau

Auf über 900 Quadratmetern bietet das Prototypenzentrum ausgeklügelte Simulations-, Schweiß- und Vermessungstechnik. Damit ist es möglich, Bauteile mit bis zu 3x2 Metern und einem Maximalgewicht von 1.500 Kilogramm zu fertigen. Die Anlagen sind von anderen Bereichen abgeschottet und gewährleisten absolute Diskretion.

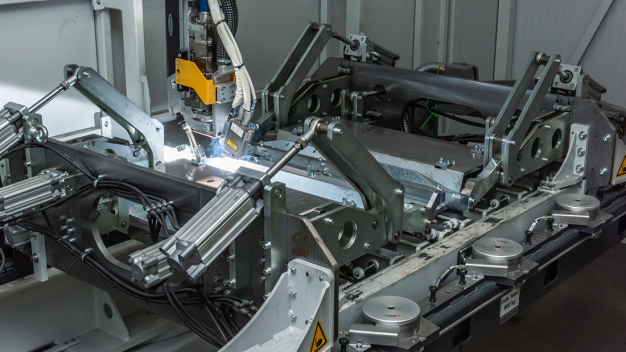

Eine der beiden eingesetzten Roboterschweißzellen ist mit der Fronius CMT-Technologie ausgestattet. Der wärmereduzierte Schweißprozess eignet sich gerade im Dünnblechbereich für nahezu jeden Grundwerkstoff und reduziert Spritzerbildung sowie Verzug. Die dabei verwendete flexible Schweißgeräte-Plattform TPS/i erlaubt bei Bedarf auch den Einsatz anderer Schweißprozesse. Darüber hinaus nutzt die Roboterzelle ein Acerios Oberflächen-Reinigungssystem, das mittels Heiß-Plasma-Technologie die Bauteilkanten vorbehandelt. Somit sind perfekte Voraussetzungen für Schweißnähte von hoher Qualität geschaffen.

Die zweite Roboterschweißzelle verfügt sowohl über einen Laser, als auch ein leistungsstarkes MSG-Schweißsystem. In Kombination vereint der sogenannte LaserHybrid-Prozess die Vorteile beider Welten und bietet damit hervorragende Spaltüberbrückbarkeit und hohe Schweißgeschwindigkeiten. Tiefer Einbrand sowie geringer Wärmeeintrag – und dadurch minimaler Bauteilverzug – gehen damit ebenfalls einher.

Sensortechnik, Vermessung und Datendokumentation

Beide Schweißzellen verfügen über ausgeklügelte Roboter-Assistenz- und Kontrollsysteme:

- Ein Laser-Überwachungssystem, das am Schweißbrenner montiert ist, stellt sicher, dass der Roboter an der genau richtigen Stelle schweißt. Bei in der Fertigung üblichem Versatz, Verzug oder Toleranzen kann der Roboter automatisch den vorprogrammierten Schweißnahtverlauf korrigieren und es wird zuverlässig an der korrekten Position geschweißt.

- Eine weitere Möglichkeit zur Nahtverfolgung kommt mit Fronius SeamTracking zum Einsatz: Die Funktion erkennt durch Brenner-Pendelbewegungen bei Kehl- und angearbeiteten Stumpfnähten zuverlässig die Bauteilkante.

- Darüber hinaus ermöglicht das Kamerasystem ArcView einen direkten Blick auf den Lichtbogen und dadurch die genaue Überwachung des Schweißprozesses. Bei Bedarf kann der Schweißtechniker unmittelbar korrigierend eingreifen.

- Ein automatisiertes Schweißnaht-Inspektionssystem scannt darüber hinaus nach dem Schweißvorgang die Naht und überprüft unmittelbar optisch deren Qualität.

- Gleichzeitig überwacht und speichert die Datendokumentations-Software WeldCube alle relevanten Daten aus dem Schweißprozess und ermöglicht eine eindeutige Nachverfolgbarkeit jeder Naht.

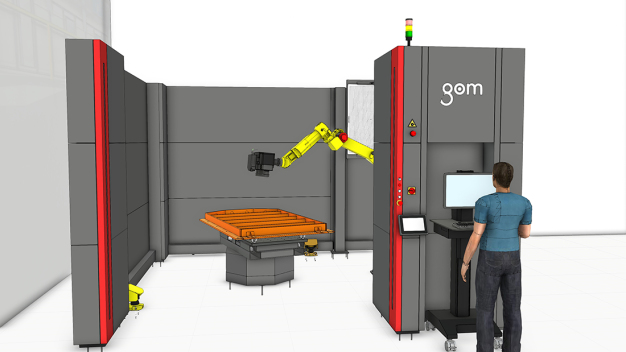

Zusätzlich zu hochentwickelten Schweißprozessen und deren Überwachung, wird das Bauteil nach dem Schweißen in einer eigenen Roboterzelle dreidimensional vermessen, wodurch jegliche Abweichungen wie Toleranzen oder Verzug genau festgestellt werden können. Diese präzise Überwachung der exakten Maße findet so bereits ab einer frühen Phase des Prototypenbaus statt. Das ermöglicht das schnelle Reagieren und Anpassen verschiedener Parameter (zum Beispiel Schweißfolge, Schweißparameter und Spanntechnik) und spart sowohl in der Entwicklung als auch im späteren Produktionshochlauf Zeit und Kosten. Fronius bietet seinen Kunden außerdem an, die Prototypen einer metallurgischen Überprüfung im Labor zu unterziehen.

Fronius International GmbH

4643 Pettenbach

Österreich