- Gebäude & Räume

Ulrich Kaufmann

Biotest New Level

Mit dem Taktstock zum Ziel

Das neue 40 Meter hohe Produktionsgebäude der Biotest AG im hessischen Dreieich beherbergt drei übereinander liegende Produktionsebenen, Büro- und Laborflächen, umfangreiche Technikflächen sowie ein Tiefkühllager für Blutplasma. Um das komplexe Bauvorhaben termingerecht und kosteneffizient fertigzustellen, setzte der Pharmakonzern auf die LSM-Methode.

Biotest Next Level: So heißt das Investitionsprogramm, in dessen Rahmen der Blutplasmaspezialist Biotest künftig seine Produktionskapazität von jährlich 5,5 Tonnen Immunglobuline auf rund 13 Tonnen verdoppeln und so seine Profitabilität steigern will. Um dieses Ziel zu erreichen, hat Biotest 300 Mio. Euro in die Erweiterung seiner Produktionsanlagen investiert. Im Fokus standen dabei nicht nur ein neues fünfgeschossiges Produktionsgebäude mit einer gesonderten Energiezentrale, sondern auch die Integration von Büro-, Lager- und Laborflächen sowie ein aufwändiges Reinraum- und Schleusenkonzept.

Die extremen Anforderungen, die der Konzern bei der Umsetzung dieses organisatorischen Mammutprojekts zu bewältigen hatte, sind in der Life-Sciences-Branche mittlerweile gang und gäbe: Bauvorhaben dieser Branche müssen nicht nur hohen Qualitätsansprüchen genügen, oft stehen diese als Super-Fast-Track-Projekte zudem unter einem extrem hohen Zeitdruck. Je komplexer die Projekte jedoch werden, desto größer wird auch die Zahl der daran beteiligten Planer, Fachplaner, Berater und ausführenden Firmen/Gewerke. Damit steigt das Risiko einer unzureichend koordinierten Zusammenarbeit, belastet den Arbeitsfluss und birgt die Gefahr, dass Ressourcen und Material vergeudet und Projekte so verzögert und verteuert werden.

LSM für einen reibungslosen Bauablauf

Um derartige Gefahren zu bannen und einen reibungslosen Bauablauf zu generieren, setzen Unternehmen der Branchen Pharmazie, Medizintechnik und medizinische Biotechnologie immer häufiger auf das integrale Baumanagement mit LCM-Unterstützung. Hierbei werden Einzelaktivitäten und Abläufe sinnvoll aufeinander abgestimmt, wobei durchgetaktete Arbeitsabläufe und -tage die Projektbeteiligten entlasten und dazu beitragen, die Arbeitsprozesse zu beschleunigen. Diese Lean Construction Management-Methode ist nahezu für alle Projektphasen relevant - beispielsweise als Lean Design Management (LDM) bei der Planung und Lean Site Management (LSM) bei der baulichen Ausführung.

In verschiedenen Projekten, in denen wiederkehrende Funktionalitäten auftreten, hat sich der Einsatz der LSM-Methode sehr gut bewährt und wird bereits seit längerer Zeit praktiziert. Der sogenannte „Gewerkezug“, also die Gesamtheit aller Leistungen in ihrer definierten Abfolge, wird dabei durch das Gebäude geleitet. Doch auch in den komplexeren Bauvorhaben der Life-Sciences-Branche ist es sinnvoll die LSM-Methode einzusetzen, um Pufferzeiten zu reduzieren und Prozesse effektiv hintereinander zu schalten.

In drei Schritten zum Projektziel

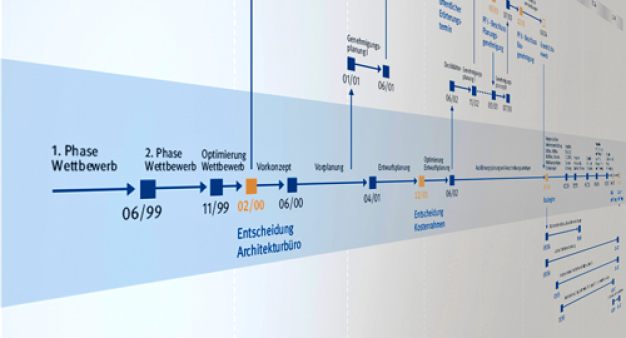

So entschied sich auch Biotest für das Lean Site Management als zentrales Steuerungsinstrument für die schnittstellenübergreifende Kommunikation zwischen den einzelnen Gewerken sowie zwischen Planern und Ingenieuren vor Ort. Dabei folgte der Konzern einem strukturierten, dreistufigen Prozess mit steigendem Detailierungsgrad, in dessen Zentrum die Funktionalität des Gebäudes stand: Der erste Schritt mit der Gesamtprozessanalyse bildet die Arbeitsgrundlage. Step zwei stellte die Prozessplanung dar, Step drei die Tafelplanung.

Im ersten Schritt definierte ein Team aus Bauleitung, Planern und Lean Site Managern die Strategie und den Ablauf des Projekts sowie die einzelnen Bauausführungsschritte. Zusammen zerlegten die Teammitglieder den Bauprozess in überschaubare Einheiten, deckten Schwachstellen und Risiken auf und erstellten auf dieser Basis einen belastbaren Ablaufterminplan entlang wichtiger Meilensteine und Zwischenziele des Projekts.

Gemeinsam mit den beauftragten ausführenden Unternehmern erfolgte dann die Untergliederung des Gesamtvorhabens in Teilprojekte und Arbeitspakete. Den Prozessen wurden Zeit- und Ressourcenbedarfe zugeordnet und der Gesamtablauf durch Taktung der Gewerke optimiert. Dabei wurden beispielsweise die Abgabetermine für die Ausführungsplanungen geklärt, die Liefertermine der Prozessanlagen und der Mediensysteme festgelegt sowie logistische Fragen gestellt: Wie viele Mitarbeiter, wieviel Material und wie viele Maschinen müssen wann und wo zur Verfügung stehen?

Die Ergebnisse flossen in eine zentrale Planungstafel mit Steckkarten ein, in der vier Wochen jeweils tagesgenau durchgeplant waren. Auf dieser Basis konnte jeder Projektteilnehmer täglich seine konkreten Aufgaben in der abgestimmten Arbeitsfolge ablesen und täglich überprüfen. Auch ob mehrere Gewerke gemeinsam auf demselben Bereich arbeiteten mussten oder Zeitverzögerungen drohten, machte die Tafel auf diese Weise sofort sichtbar. So fungierte sie als Frühwarnsystem und begleitete den Planungs- und Gewerkezug während des gesamten Bauvorhabens.

Abschnittsweise eingetaktet

Vor dem Hintergrund der LSM-Methode wurde das Produktionsgebäude zudem zu Beginn der Bauarbeiten in mehrere Arbeitsbereiche aufgeteilt. Räume ähnlicher Größe und Funktion wie die Laborbereiche oder die Technikzentrale bildeten jeweils einen Abschnitt. Alle Beteiligten sprachen sich in der Folge in wöchentlichen Treffen miteinander ab. In diesen internen Treffen stimmten sie einen Großteil der Terminplanung und -steuerung ab und entlasteten so das Gesamtprojekt.

Parallel trafen sich alle Firmenvertreter und die Bauleitungen jeden Morgen um acht Uhr im Lean-Management-Container, um anhand der zentralen Planungstafel den Tag und die jeweils anstehenden Arbeiten zu planen: Welche Aufgaben stehen heute an? Wer fängt in welchem Bereich an? Gibt es Schnittstellen zu anderen Gewerken? Ziel dieser Meetings war die informelle Abstimmung zwischen den mehr als 60 am Bau beteiligten Firmen, von denen in der Regel etwa 30 gleichzeitig vor Ort vertreten waren.

Im Laufe des Tages aktualisierten die Firmenvertreter die Tafel. War eine Aufgabe erledigt, änderten sie die entsprechenden Karten und überprüften, ob andere Gewerke die für sie relevanten Bereiche bereits bearbeitet hatten. Auf dieser Basis konnten sie weitere Leistungen verlässlich planen. Den Bauleitern wiederum ermöglichten die täglich aktualisierten Karten einen Überblick über Tätigkeiten, die gerade abgeschlossen und somit zur Kontrolle bereit waren. Einmal pro Woche traf sich das Team zudem zu einer ausführlicheren Besprechung und stimmte die Detailaktivitäten in der Tafelplanung jeweils für eine weitere Woche ab.

Fazit

Dank dieser „Tag für Tag im Takt“ voranschreitenden Vorgehensweise konnten eventuelle Kollisionen rechtseitig sichtbar gemacht und verhindert werden. Nach dem Motto „Transparenz verpflichtet“ trug jeder Beteiligte des Bauvorhabens im Zuge der täglichen und wöchentlichen Abstimmungsprozesse zudem dazu bei, dass andere ihre Arbeiten pünktlich und in der entsprechenden Qualität ausführen konnten.

Der Erfolg gibt dieser Vorgehensweise recht: Das neue Produktionsgebäude wurde zum geplanten Zeitpunkt fertiggestellt, die Qualifizierungsphase fristgerecht abgeschlossen und so die Voraussetzungen für die termingerechte Übernahme der baulichen und technischen Anlagen durch die Biotest AG geschaffen. Die LSM-Methode hat einen wichtigen Beitrag dazu geleistet.

![]()

Drees & Sommer SE

Geisenhausenerstraße 17

81379 München

Deutschland

eMail: lifesciences@dreso.com

Internet: https://www.dreso.com/life-sciences