Spitzenplatz bei den KT International Rational Process Achievement Awards 2019

Gerresheimer gewinnt Gold für erfolgreiche Anwendung der Problemanalyse nach der Kepner-Tregoe-Methodologie

Gerresheimer Medical Systems hat bei den diesjährigen Kepner-Tregoe International Process Achievement Awards den Spitzenplatz in der Kategorie „Single and Team Use Application of KT Process” erreicht. Mit dem Preis werden Unternehmen ausgezeichnet, die durch Einsatz des Kepner-Tregoe-Systems herausragende wirtschaftliche und technische Leistungen erbracht haben. Beim Auswahlverfahren konnte Gerresheimer dabei hochkarätige Wettbewerber wie Microsoft – Customer Service and Support, die Walt Disney Company oder Honda Motors aus dem Rennen schlagen.

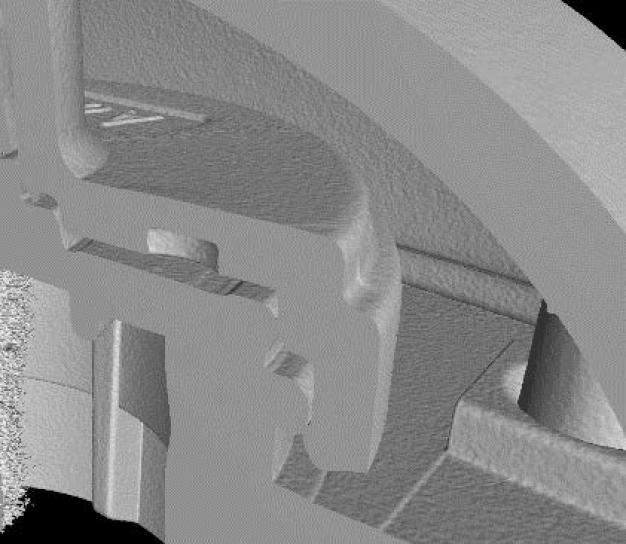

Bei dem mit Gold prämierten KT-Projekt von Gerresheimer ging es um die Lösung eines Fertigungsproblems bei einem Drug Delivery Device. Im Umfeld einer Materialumstellung wurde hier von rund 5 Prozent einer Charge ein 4-Bar-Drucktest nicht bestanden. Bei der Endkontrolle der Produkte sowie innerhalb eines Projekts zur Designüberarbeitung fielen weitere fehlerhafte Devices auf. Konsequenz war, dass die betroffenen Chargen nicht ausgeliefert werden konnten und der Terminplan des Projekts ins Wanken geriet. Dies war umso schwerwiegender, als Gerresheimer bei diesem Projekt Single Source-Lieferant ist und durch den Lieferausfall möglicherweise die Medikamentenversorgung von Patienten gefährdet sein konnte.

Das zeitliche Zusammentreffen des Fehlers mit einer Materialumstellung legte die Vermutung nahe, dass der Fehler materialbedingt ist. Dies wäre aus Sicht von Kepner-Tregoe allerdings ein unzulässiger intuitiver Schnellschuss gewesen. Zudem gab es keine Möglichkeit, einfach auf das alte Polymer zurück zu wechseln, da es in Kürze nicht mehr verfügbar sein würde. Es war also erforderlich, alle plausiblen Fehlerauslöser unter die Lupe zu nehmen. Um die Wurzel des Problems in dieser komplexen Gemengelage zuverlässig zu identifizieren, hat Gerresheimer ein KT-Projekt auf den Weg gebracht. Das Unternehmen hat dabei im gesamten Projektverlauf konstruktiv mit dem Kunden zusammengearbeitet, der eine Fehleranalyse nach Kepner-Tregoe ebenfalls für die sinnvollste Vorgehensweise hielt und mit dem systematischen Vorgehen sehr zufrieden war.

Im Projekt wurde zunächst eine fundierte Problemdefinition erarbeitet und anschließend eine Zusammenfassung aller bekannten Zahlen, Daten und Fakten in Form einer Problemspezifikation zusammengetragen. Anschließend wurde eine Liste der möglichen Fehlerursachen erstellt, die vom verwendeten Material über die verwendeten Spritzgusswerkzeuge und den Prüfprozess bis hin zur Sterilisation und Lagerung des fertigen Produkts reichte. All diese potentiellen Ursachen wurden im nächsten Schritt auf Plausibilität getestet. Auf Basis der vielen bekannten Fakten aus der Problemspezifikation konnten hier bereits einige mögliche Ursachen ausgeschlossen werden. Danach wurde ein Testplan für die verbliebenen und damit wahrscheinlichen Ursachen entwickelt, mit dem diese systematisch untersucht werden konnten. Die zum Teil eigens entwickelten Tests ergaben zunächst ein überraschendes Ergebnis – das neue Material schied als Fehlerursache aus, da sich der Fehler auch mit dem alten Polymer reproduzieren ließ. Der mögliche Einfluss von Spritzguss- und Sterilisierungsprozess wurde im Rahmen der Tests ebenso quantifiziert und als alleinige Fehlerursache ausgeschlossen.

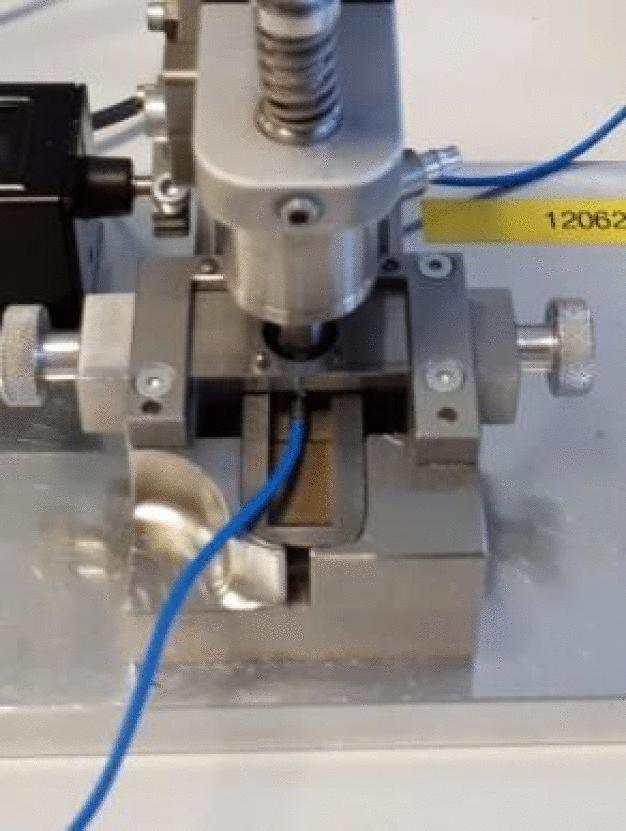

Letztlich wurde als wirkliche Fehlerursache ein Schritt in der In-Prozess-Kontrolle bei der Produktion identifiziert. Hier bewirkte eine minimale Abweichung bei der Montage des Prüfwerkzeugs eine zu hohe Kraft auf das Werkstück und führte zu einer Vorschädigung. Im nächsten Prüfschritt wurde der Drucktest aufgrund dieses Defekts dann nicht bestanden. Nachdem das Prüfwerkzeug nachjustiert war, wurden keine weiteren Fehler mehr festgestellt. Zusätzlich wurde ein Sensor entwickelt, mit dem die Kraft besser überwacht werden kann, um ein erneutes Auftreten des Fehlers zu identifizieren und gegebenenfalls sofort zu beheben.

Eine Lösung, bei der es nur Gewinner gibt

Die Problemlösung mit dem Kepner-Tregoe-System bedeutet nur auf den ersten Blick einen erhöhten Zeitaufwand. Durch die systematische Analyse wurde sehr schnell eine vermeintlich plausible Ursache als Sackgasse entlarvt. Das neue Material war nicht der Auslöser, ebenso wenig aber das nicht mehr verfügbare alte. Auf diese Weise war kein weiterer Materialwechsel erforderlich, vor allem aber blieb dem Unternehmen und seinem Kunden eine umfangreiche Rückrufaktion erspart. Letztlich wurde durch die KT-Methodologie ermittelt, dass die Chargen fehlerlos produziert worden waren und das Problem lediglich durch eine leicht korrigierbare Fehljustierung der Prüfanlage ausgelöst wurde. Damit war dann auch die Versorgung der Patienten mit einwandfrei arbeitenden Devices sichergestellt – und das ist sogar noch wichtiger als der Spitzenplatz beim KT-Award.

Gerresheimer AG

40468 Düsseldorf

Deutschland