Christian Worsch, Marcel Kleßen, Michael Flämmich, Ute Bergner

Nachweis filmischer Verunreinigungen mit VIDAM - ein innovatives Sauberkeitsmessverfahren

In vielen Industriezweigen ist die Sauberkeit von Bauteiloberflächen ein entscheidendes Qualitätsmerkmal. Etwaige Verschmutzungen müssen nachhaltig abgereinigt werden, damit das Bauteil eine hinreichende Sauberkeit für die nachfolgenden Fertigungsschritte (z.B. Fügen, Lackieren) bzw. eine Eignung für den Einsatz in Reinräumen aufweist. Bei einer Vielzahl von innovativen Produkten können Kontaminationen in der Massenproduktion nicht immer vollständig ausgeschlossen werden. Der Sauberkeitszustand von Bauteilen lässt sich nur durch die Bestimmung und damit einhergehende Kenntnis des Verschmutzungsgrades (Restschmutz auf einer Oberfläche) bewerten. Mit der Kontrolle des Reinigungsergebnisses kann die Bauteilsauberkeit sichergestellt und eine reproduzierbare Qualität garantiert werden. Bei zusätzlicher Kenntnis über Bauteilhistorie und Anlieferungszustand können Reinigungsprozesse stabilisiert und individuell angepasst werden. Dadurch sind diese reproduzierbar und auf die entsprechenden Anforderungen unter Berücksichtigung von technologischen und wirtschaftlichen Gesichtspunkten optimierbar.

Sauberkeitskontrolle ist jedoch nicht nur eine Frage des Nachweises von partikulären Verunreinigungen, welcher in vielen Prozessketten schon etabliert ist. Für filmische Verunreinigungen (z. B. Fertigungshilfsmittel wie Öle, Fette, Schmiermittel, Rückstände von Korrosionsschutz, Fingerabdrücke) gibt es, abgesehen von hochentwickelten Oberflächenanalysemethoden (z. B. TOF-SIMS, XPS, TD-GCMS), welche meist recht zeit- und kostenintensiv sind und gut ausgebildetes/geschultes Bedienpersonal erfordern, bisher nur qualitative, allenfalls vergleichende Prüfmethoden (z. B. visuelle Kontrolle, Wischtest, Kontaktwinkelmessungen, gravimetrische Messungen sowie Fluoreszenzmessungen). Diese können meist keinen Hinweis zur Ursache bzw. Herkunft der Verunreinigungen liefern. Auch gilt im Allgemeinen, dass je größer die Bauteile und komplexer deren Geometrien sind und je mehr Bauteile untersucht werden müssen, desto aufwendiger gestaltet sich die Analyse. Für filmische Verunreinigungen gibt es bisher noch keine standardisierten, methodischen Vorgehensweisen, um diese einfach, zerstörungsfrei und geometrieunabhängig sowohl qualitativ als auch quantitativ zu messen.

Diese Lücke kann ein neuartiges Sauberkeitsmessverfahren schließen, welches durch vakuuminduzierte Desorption die spektrale und quantitative Messung von filmischen Verunreinigungen (Restschmutz in g bzw. g/cm²) auf Bauteiloberflächen ermöglicht. Filmische bzw. chemische Verunreinigungen sind unter atmosphärischen Bedingungen bei Raumtemperatur meist fest oder flüssig. Im Vakuum können sich vorhandene Verunreinigungen von der Bauteiloberfläche lösen und durch geeignete Messtechnik detektiert werden. Durch das Verfahren können Verunreinigungen integral, d. h. sowohl auf der gesamten Oberfläche einzelner Bauteilen als auch ganzer Baugruppen beliebiger Geometrie nachgewiesen werden. Das Messverfahren ist zerstörungsfrei, d. h. die Bauteile können anschließend direkt weiterprozessiert werden

VIDAM-Geräte nutzen dieses direkte Messverfahren um die Bauteilsauberkeit zu prüfen und zu bewerten. Eine VIDAM-Messung basiert auf einem vollautomatisierten Messprozess mit einfacher Bedienung, d. h. für die Durchführung der Messungen ist kein Spezialist nötig.

Eine Variante des VIDAM-Geräts ist in Abb. 1 dargestellt. Es besteht aus einer Vakuumkammer, in die die Bauteile eingebracht werden, einem Pumpsystem, geeigneter Druckmesstechnik zur Detektion der Verunreinigungen sowie einer Anlagensteuerung mit implementierter Datenaufzeichnung und -auswertung. Filmische Verunreinigungen können so von der Bauteiloberfläche extrahiert, separiert und detektiert werden.

Als Messgrößen liefert VIDAM ein quantitatives Ergebnis, d. h. die Menge an auf der Oberfläche befindlichen Restschmutz in g (bzw. bezogen auf die Bauteiloberfläche in g/cm²), was die Festlegung von zweckmäßigen Grenzwerten ermöglicht. Durch das spektrale Messverfahren können Verunreinigungen eindeutig identifiziert und ihren Ursachen (z. B. Rückstände von Fertigungshilfs- und Reinigungsmitteln) zugeordnet werden.

Die minimale Nachweisgrenze von < 0,3 ng/cm² für organische Stoffe ermöglicht die Detektion von kleinsten Mengen an Verunreinigungen und die obere Messgrenze liegt über dem, was im Allgemeinen als „Öl- & Fettfrei“ bezeichnet wird. Sowohl die Kammergröße, die Taktzeiten, der Bauteildurchsatz als auch die Nachweisgrenze können auf die jeweilige Messaufgabe abgestimmt werden.

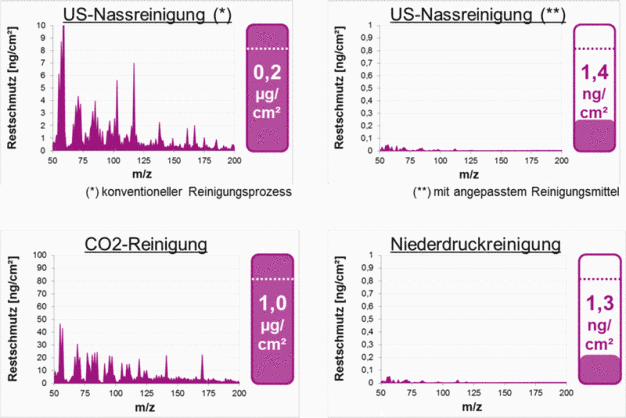

Als ein Anwendungsfall ist im Folgenden die Bewertung von verschiedenen Reinigungsverfahren für Bauteile mit komplexer Geometrie (bedingt durch viele Sackgewindelöcher) näher erläutert. Beispielhaft kann hier ein Automobilzulieferer betrachtet werden, der für nachfolgende Prozesse Bauteile mit einer hinreichenden Sauberkeit benötigt. Die Reinigung der Bauteile soll künftig im eigenen Haus durchgeführt werden und verschiedene Reinigungsverfahren stehen in der engeren Wahl: Ultraschallnassreinigung, CO2-Reinigung und Niederdruckreinigung. Der Grenzwert für organische Kontaminationen auf den Bauteilen, also filmischen Restschmutz, konnte im Vorfeld mit < 1 µg/cm² (ISO-SCC-Klasse -6 (VOC)), besser < 0,1 µg/cm² (ISO-SCC-Klasse -7 (VOC)) ermittelt werden.

Die Bewertung der Wirksamkeit der in Frage kommenden Reinigungsverfahren erfolgte anhand von Probeteilen, die mit einer definierten Prüfanschmutzung kontaminiert und dann mit dem jeweiligen Verfahren gereinigt worden sind. Anschließend wurde der Restschmutz auf den Bauteiloberflächen in einem VIDAM-Gerät gemessen und somit die Bauteilsauberkeit ermittelt. Die Ergebnisse der VIDAM-Messungen sind in Abb. 2 dargestellt.

Von den untersuchten Reinigungsverfahren wurden mit der CO2-Reinigung die schlechtesten Ergebnisse erzielt (Restschmutz von 1,0 µg/cm²) und mit der Niederdruckreinigung die beste Bauteilsauberkeit hergestellt (Restschmutz von 1,3 ng/cm²). Auf einer vorhandenen Ultraschallnassreinigungsanlage konnten mit den Standardparametern Bauteile bis zu einem Restschmutz von 0,2 µg/cm² gereinigt werden, jedoch waren noch deutliche Rückstände von eingesetzten Fertigungshilfsmitteln erkennbar. Durch Anpassung des Reinigungsmittels konnte die Bauteilsauberkeit nochmals deutlich verbessert werden (Restschmutz von 1,4 ng/cm²). Die angestrebten Grenzwerte von besser < 0,1 µg/cm² (ISO-SCC-Klasse 7 (VOC)) wurden auf der vorhandenen Ultraschallnassreinigungsanlage mit angepasstem Reinigungsmittel deutlich unterschritten.

Weitere typische Anwendungsfälle für VIDAM-Messungen neben der Validierung, Verifizierung und Optimierung von Reinigungsprozessen sind die Prüfung der Wirksamkeit von Reinigungsmitteln für spezifische Fertigungshilfsmittel, das Monitoring des Trocknungsgrades von Bauteilen nach der Reinigung sowie die Prüfung und Sicherstellung der hinreichenden Bauteilsauberkeit vor Oberflächenveredelungsprozessen (z. B. Beschichten, Lackieren, Galvanisieren, Bedrucken, …) und Fügeprozessen (bspw. Kleben, Schweißen, Löten etc.).

VIDAM kann flexibel in eine vorhandene Produktionskette integriert werden und ermöglicht es, die Fertigungs- und Reinigungsprozesse in-house zu optimieren und somit eine hohe Gesamtprozesssicherheit und eine reproduzierbare Qualität des Endproduktes zu gewährleisten.

VACOM Vakuum Komponenten & Messtechnik GmbH

07751 Großlöbichau

Deutschland