Spritzgießwerkzeuge mit Schnellwechselsystemen

Ein Höchstmaß an Wirtschaftlichkeit und Flexibilität

Neben höchsten Qualitätsanforderungen an einen Formenbau sind es die wirtschaftlichen Aspekte, die häufig den Ausschlag für eine Investition geben. Denn hochkavitätige Spritzgießwerkzeuge mit hohen Ausbringungsmengen müssen mit einer kurzen Zykluszeit bei großer Flexibilität und Wartungsfreundlichkeit aufwarten. Auch zeigt sich bei der Betrachtung gesellschaftlicher Trends, dass der Bedarf der Verbraucher an individuellen Produkten bzw. verschiedenen Produktvarianten branchenübergreifend steigt.

Dies resultiert in einer entsprechend hohen Anzahl an Formteilvarianten, die sich häufig durch lokal unterschiedlich ausgebildete Geometrien auszeichnen. Hierfür werden wiederum unterschiedliche Formkerne bzw. Formstifte benötigt, die im normalen Prozess durch aufwendige Montagearbeiten ausgewechselt werden müssen. Daher ist für die Herstellung verschiedener Formteilvarianten die Auswechselbarkeit der Formkerne und -stifte eine flexible, kostengünstige und ohne lange Rüstzeiten mögliche Alternative.

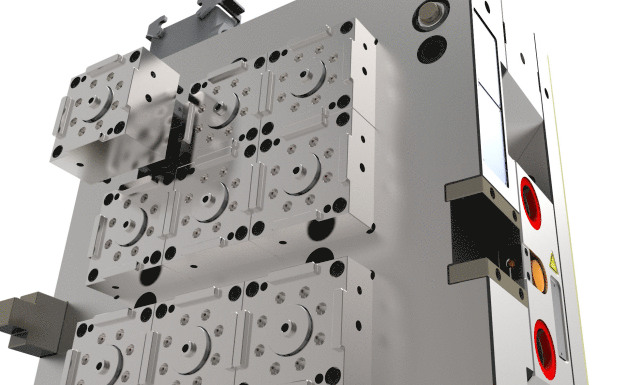

Bei den von Braunform patentierten Systemen unterscheidet man zwischen dem Schnellwechselsystem einzelner Teilbereiche und der Modulbauweise. Mittels einfacher Betätigung eines Haltemittels sind Kerne und Stifte unterschiedlicher Geometrien innerhalb des Schnellwechselsystems austauschbar, während bei der Modulbauweise, komplette Baugruppen und somit großflächige formgebende Bereiche durch einfache Handgriffe ausgewechselt werden können. Hierbei wurde eine Lösung für das Austauschen düsenseitiger Einsätze geschaffen, in der eine Sidegate-Düse implementiert ist. Das geschaffene Modul ist bei Demontage durch eine lösbare elektrische Verbindung zum Werkzeug ohne zusätzlichen Arbeitsaufwand vom Werkzeug trennbar, wodurch aufwendige Verdrahtungsarbeiten entfallen.

Die Modulbauweise ermöglicht in sich kompaktere Spritzgießwerkzeuge, wobei jedes Modul quasi wie ein kleines Werkzeug für sich steht. Durch die direkte Zentrierung der Einsätze der Auswerferseite zur Düsenseite ist der Verschleiß geringer, da die Wärmeausdehnung der Formplatten einen geringeren Einfluss bei schwimmender Lagerung der Einsätze hat, sogenannte floating cavities. Die Module sind in einer Pilotform zu Testzwecken einsetzbar, bevor der finale Einbau in das Serienwerkzeug erfolgt. Dadurch bringt die seriennahe Pilotphase sowohl eine Risikominimierung, als auch eine Projektsicherheit, die in einem Zeitvorteil in der Optimierungsphase resultiert.

Dank dieser Kosteneffizienz, z. B. durch verringerte Rüstzeiten, amortisieren sich höhere Anschaffungskosten für das Pilot- und Serienwerkzeug bereits nach kürzester Zeit. In Fällen von Reparatur- oder Wartungsarbeiten lassen sich die Module schnell austauschen, wodurch kaum Produktionsausfall entsteht, sondern zeitnah weiter produziert werden kann. Ein weiterer Vorteil zeigt sich bei pharmazeutischen Anwendungen und der Kunststoffproduktion im Reinraum. Dadurch, dass bei Rüstarbeiten lediglich ein Modul mittels Schnellwechselsystem ausgetauscht werden muss, entfällt das zeitaufwändige Ein- und Ausschleusen des gesamten Werkzeuges.

Braunform GmbH

79353 Bahlingen

Germany