Neue Pharmaverpackungen: proteinstabil und fälschungssicher

Der Arzneimittelmarkt wandelt sich: Empfindliche Biopharmaka erfordern robustere Verpackungen. Fälschungen müssen mit speziellen Siegeln und Codes verhindert werden. Und zusätzliche Verpackungsfeatures sind nötig, damit sich Patienten sicher selbst medikamentieren können. Pharmazeuten und die Verpackungsbranche stehen vor enormen Herausforderungen.

Als Blockbuster-Medikamente noch den Arzneimittelmarkt dominierten, hatten die Pharmaunternehmen leichtes Spiel: Sie entwickelten einen Wirkstoff, der bei vielen Patienten angewendet werden kann und produzierten die Medikamente gegen Volkskrankheiten wie Bluthochdruck oder Diabetes millionenfach in standardisierten Massenprozessen. Auf diese Weise verdienten die Konzerne jährlich Milliarden.

Die Zeiten ändern sich. „Der Markt für Biophamarka mit selektiver Wirkweise und mehr Wirkungsstärke gewinnt Bedeutung. Wissenschaftler dringen immer tiefer in die Biochemie ein und erkennen neue Ziele“, erklärt Klaus Raith von der Deutschen Pharmazeutischen Gesellschaft. Das britische Marktforschungsunternehmen Visiogain bestätigt diesen Trend. Demnach wachsen die jährlichen Umsätze mit biophamazeutischen Arzneimitteln derzeit im zweistelligen Bereich und werden den Prognosen zufolge in den kommenden zehn Jahren weiter steigen. Das zwingt die Pharmaunternehmen zu Anpassungen. Manche Biomoleküle zersetzen sich leicht, andere sind sehr aggressiv und greifen die Oberfläche der Primärverpackungen an. Daher sind Behälter mit verbesserten Barriere-Eigenschaften und erhöhter Schlagfestigkeit nötig, die die edlen Biosubstanzen sicher verwahren. Außerdem bedarf es flexiblerer Produktionsprozesse, die auch geringste Wirkstoffmengen genau dosieren können.

Gleichzeitig müssen die Pharmahersteller ihre Medikamente besser gegen Fälschungen sichern. Nach der neuen Fälschungsrichtlinie der Europäischen Union sind ab 2017 nahezu alle verschreibungspflichtigen Arzneimittel mit einer individuellen Codenummer und einem Merkmal zu versehen, das zeigt, dass die Verpackung nicht geöffnet wurde. Pharmafälschungen werden zu einer immer größeren Bedrohung für Patienten: Nach Untersuchungen der Weltgesundheitsorganisation liegt der Fälschungsanteil bei über unseriöse Internetseiten verkauften Medikamenten bereits bei 50 Prozent. Der Zoll gibt den Anteil der gefälschten Arzneimittel in Europa mit zehn Prozent an. Vor Produktpiraterie ist niemand sicher: Gepanschte und Gestreckte Medikamente treten nicht nur im Lifestyle-Segment auf, sondern kommen im gesamten Spektrum bis hin zum Grippemedikament vor.

König Patient

Schließlich werden Themen wie Selbstmedikation und Benutzersicherheit immer wichtiger. Spritzen, die es früher nur beim Arzt gab, können sich Patienten heute selbst geben. Um Verletzungen zu vermeiden, springen eingebaute „Safety Needles“ nach der Injektion sofort zurück. Künftige Verpackungen werden noch vielseitiger sein: Der finnisch-schwedische Verpackungsmittelhersteller Stora Enso und die Göteborger Chalmers University of Technology zum Beispiel entwickeln eine intelligente Verpackung, die die Kommunikation zwischen Patient und Arzt vereinfachen soll. Die Packung registriert genau, wann ihr eine Tablette entnommen wird. Wird die ärztliche Verschreibung nicht befolgt, erhält der Patient auf drahtlosem Weg eine Erinnerung, beispielsweise auf das Handy. Derartige kundenfreundliche Lösungen verlangen von den Pharmaherstellern einen schwierigen Spagat: Sie müssen zusätzliche Features einbauen und dabei immer auch auf die Kosten achten.

Den Kostensenkungsdruck reicht die Pharmaindustrie an die Verpackungsbranche weiter. „Die heutigen Anforderungen im Pharmabereich sind enorm – sowohl im Hinblick auf Innovationen als auch auf Effizienzsteigerungen zur Kostensenkung“, erklärt Richard Clemens, Geschäftsführer des VDMA Fachverbandes Nahrungsmittelmaschinen und Verpackungsmaschinen. Die Entwickler arbeiten daher mit Hochdruck an neuen Verpackungslösungen und produktionstechnischen Verbesserungen für die Herstellung der pharmazeutischen Produkte. „Die Pharmazeuten brauchen Lösungen, die ihnen zu mehr neuen Freiräumen in der Produktion verhelfen“, sagt Christina Rettig, Sprecherin des Mainzer Glasspezialisten Schott. Das Unternehmen zählt zu den führenden Anbietern von Primärverpackungen aus Glas und hat für die Pharmaindustrie spezielle Glasfläschchen für Biomedikamente entwickelt, die innen hauchdünn mit Siliziumdioxid ausgekleidet sind. Zur Beschichtung nutzt Schott den Prozess der so genannten chemischen Gasphasenabscheidung, bei dem sich nach Reaktion eines Vorläufergases mit Sauerstoff unter hohen Temperaturen Siliziummoleküle an der Glaswand niederschlagen. „Die Siliziumschicht vermeidet Proteinwechselwirkungen mit der Verpackungsoberfläche und die Proteinadsorption – die Stabilität empfindlicher Biopharmaka bleibt so erhalten“, erklärt Rettig. Zur interpack 2014, der weltweit bedeutendsten Veranstaltung der Verpackungsbranche und der verwandten Prozessindustrie, wird Schott vom 8. Bis 14. Mai 2014 unter anderem innovative Lösungen aus dem Segment Pharma-Fläschchen präsentieren.

Mehrschichtfläschchen aus Kunststoff bieten eine Alternative zu Glas-Vials. Einige Polymere wie die Polyolefine sind durchsichtig wie Glas, schützen die Biopharmaka aber noch besser, da sich ihre Oberfläche nicht von basischen Arzneimittellösungen angreifen lässt und sie kaum organische Stoffe enthalten, mit denen sich die Biosubstanzen anreichern können. Dafür sind die Kunststoffpolymere relativ teuer, weshalb sie die Industrie bisher nur zögerlich einsetzt.

Jede Packung ein Unikat

Auch im Kampf gegen Medikamentenfälscher gibt es Fortschritte. Der badische Hersteller von pharmazeutischen Sekundärverpackungen August Faller hat für die serielle Codierung von Packmitteln Barcodes, alphanumerische Folgen und Data-Matrix-Codes für Faltschachteln und Etiketten entwickelt. Die Spezialisten drucken die Serialisierung mit Informationen zum Produkt per Ink-Jet-Technologie auf die Verpackungen. So lassen sich die Medikamente bis zum Hersteller zurückverfolgen.

Die Nachfrage nach Identifikationslösungen dürfte in den kommenden Jahren schnell steigen. Der Verein securPharm, der fünf Verbände des Arzneimittelvertriebs umfasst, will bis 2017 ein System auf Basis von Data-Matrix-Codes zur Abwehr gefälschter Medikamente etablieren. Die Idee: Arzneimittelhersteller machen jede Packung zu einem Unikat, indem sie einen quadratischen Data-Matrix-Code aufdrucken, der eine individuelle Nummer enthält. Alle vergebenen Nummern speichern sie in einer gemeinsamen Hersteller-Datenbank. In der Apotheke wird später der Code jeder Packung gescannt und damit in der Datenbank abgefragt, bevor das Medikament an den Patienten abgegeben wird. Da die Kontrolle nur wenige Sekunden dauert, fliegen Fälschungen sofort auf. Den Praxistest mit 280 beteiligten Apotheken, 24 mitwirkenden Pharmaunternehmen, mehr als 3,5 Millionen gekennzeichneten Arzneimittelverpackungen und über 30.000 Verifizierungen habe das System bereits bestanden, erklärt Reinhard Hoferichter, Sprecher des securPharm-Vorstands. „Mit neu codierten Packungen ausgewählter Medikamente konnte eine Erreichbarkeit des Systems zu 99,5 Prozent der Zeit erzielt werden.“

Die Maschinen- und Anlagenbauer haben sich gut auf die neuen Anforderungen der Pharmabranche eingestellt. Neues Fertigungsequipment, das Medikamente schneller und flexibler produziert und verpackt, hilft den Pharmazeuten, hohe Ausgaben für aufwendige Packungen und Zusatzfeatures durch Kostenersparnisse in der Produktion wieder auszugleichen. Der italienische Automationsspezialist Marchesini beispielsweise hat eine so genannte Track-and-Trace-Lösung zur Kennzeichnung und Rückverfolgung von Medikamenten entwickelt, deren Beschriftungsmodule 400 Faltschachteln pro Minute von beiden Seiten und von oben mit verschiedenen Sicherheitslabels bedrucken können. Anschließend prüft und verifiziert eine Kamera die Codes. Gespeichert werden die Daten schließlich in einem riesigen zentralen Server, von wo sie stets abgerufen werden können – Fälscher haben da keine Chance.

Effizientere Produktionen

Auch der schwäbische Maschinenbauer Bausch + Ströbel legt sich für die Pharmaunternehmen kräftig ins Zeug. „Bei der Produktion moderner Biopharmazeutika ist es immer mehr entscheidend, höchste reproduzierbare Präzision beim Abfüllen mit hoher Effizienz und Verfügbarkeit der Anlagen unter sterilen Bedingungen zu erreichen. Wir investieren stark in Innovation, Qualitätssicherung und Prozesstechnik, um auch künftig unseren Kunden optimale Lösungen anbieten zu können“, sagt Geschäftsführer Hagen Gehringer. Zu den Neuerungen des Unternehmens zählt eine vollautomatische Etikettiermaschine, die Flaschen mit einer Leistung von bis zu 21.000 Stück pro Stunde etikettiert und einen Rollenwechsel ohne Produktionsunterbrechung ermöglicht.

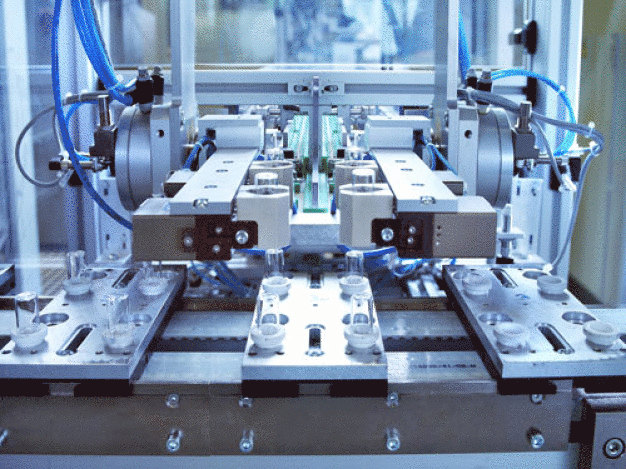

Außerdem haben Bausch + Ströbel und der Sensorenspezialist Visiotec ein Verfahren entwickelt, das eine kontinuierliche Kontrolle von Abfüllprozessen ermöglicht, ohne dass durch die intensive Prüfung die Produktionsleistung sinkt. Bei der Pharmaherstellung sind oft 100-Prozent-Inprozesskontrollen nötig, da sichergestellt werden muss, dass in jedem Vial, jeder Spritze oder Karpule genau der richtige Wirkstoffanteil enthalten ist. Bisher werden die befüllten Fläschchen dem Prozess entnommen und gewogen, was jedoch den Produktionsdurchsatz schmälert. Bausch + Ströbel und Visiotec hingegen setzen in ihrem neuen Verfahren Sensoren ein, die die Vials im laufenden Prozess prüfen und die Maschinengeschwindigkeit somit hoch bleibt.

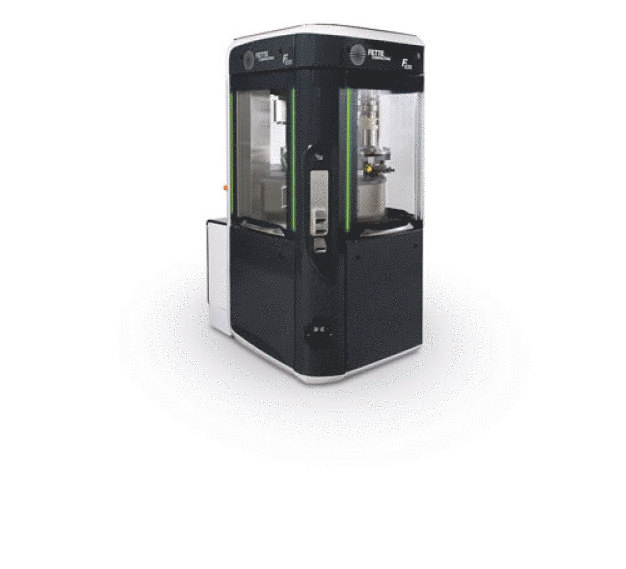

Um mehr Schnelligkeit und Flexibilität geht es auch dem norddeutschen Equipmentanbieter Fette Compacting. Er hat neuerdings eine Rundläufer-Tablettenpresse im Angebot, die nach Firmenangaben die kürzeste Produktwechselzeit aller Pressen ihrer Leistungsklasse bietet. Demnach könne der Rotor, das Herzstück der Anlage, in nur 15 Minuten gewechselt werden. Bei bisher gängigen Pressen kann dieser Prozess mehr als eine Stunde dauern, heißt es. Der Rotor trägt die so genannten Füllkurven, die mechanisch die Bewegung der Stempel steuern und dafür sorgen, dass die Tabletten präzise verpresst werden. Um den Rotor zu wechseln, mussten bisher viele Einzelteile auseinandergeschraubt werden. Fette konzipiert das Bauteil in größeren Segmenten, so dass sie schneller gewechselt werden können. Die Verpackungsbranche bietet für die Pharmaindustrie derzeit eine ganze Fülle an Neuerungen. Auf der interpack 2014 können sich Besucher davon ein genaues Bild machen. Insgesamt haben etwa 1.100 der ca. 2.700 Aussteller angegeben, Lösungen für die Pharma-Branche zu zeigen.

Messe Düsseldorf GmbH

40001 Düsseldorf

Deutschland