Energieeffizienz zum Nachrüsten

ecodriveR macht ältere Spritzgießmaschinen wieder rentabel

Steigende Energiepreise und die Forderung nach mehr Nachhaltigkeit lassen Fertigungsanlagen, die schon viele Jahre im Einsatz sind, oft noch älter aussehen. Die neue Retrofit-Lösung ecodriveR von Engel reduziert mit nur geringem Nachrüstaufwand den Energiebedarf bestehender hydraulischer Spritzgießmaschinen um bis zu 50 Prozent und steigert damit deutlich deren Rentabilität.

Seit vielen Jahren ist das Unternehmen führend in der Entwicklung von energieeffizienten Antriebskonzepten. Mit der Einführung der Servohydraulik ecodrive im Jahr 2008 hat Engel auch für hydraulische Spritzgießmaschinen neue Maßstäbe in Sachen Energieeffizienz gesetzt. Mit Servomotor und Konstantpumpe spart diese Antriebslösung unter anderem die Verlustenergie ein, die ohne Energiesparoption während der Maschinenstillstandsphasen anfällt und herkömmlich einen hohen Anteil am Gesamtenergieverbrauch ausmacht.

Kleiner Aufwand, große Wirkung

Mit ecodriveR lassen sich jetzt auch hydraulische Spritzgießmaschinen mit Asynchronmotor und elektrischen Regelpumpen (EHV) bedarfsgerecht regeln. Dafür wird ein Frequenzumrichter eingebaut, der die Drehzahl des Pumpenantriebs dem Leistungsbedarf anpasst. Die Vorgabe erfolgt über eine einfache Schnittstelle zur Maschinensteuerung. „Da das Hydrauliksystem der Maschine beim Nachrüsten unverändert bestehen bleibt, können wir mit ecodriveR mit einem vergleichsweise kleinen Zeit- und Kostenaufwand ältere Spritzgießmaschinen an die Anforderungen moderner Produktionsbetriebe anpassen“, sagt Wolfgang Degwerth, Leiter Customer Service Division von Engel Austria. „Die ersten Anwendungen belegen, dass sich der Energiebedarf der Maschinen – je nach Anwendung – um bis zu 50 Prozent reduzieren lässt und das ohne Einfluss auf die Zykluszeit, Teilequalität und Reproduzierbarkeit.“

Weniger Energie, Wärme und Lärm

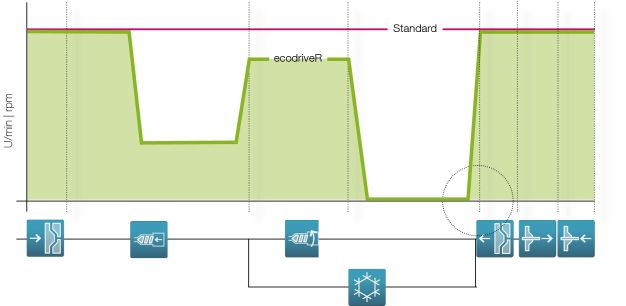

Ähnlich dem ecodrive-Prinzip sind beim Retrofit ecodriveR die Antriebe der Spritzgießmaschine nur dann aktiv, wenn Maschinenbewegungen stattfinden, zum Beispiel beim Öffnen und Schließen des Werkzeugs oder beim Plastifizieren und Einspritzen. Während Nachdruck und Dosieren wird die Drehzahl reduziert, und beim Kühlen stehen die Antriebe ganz still und verbrauchen keine Energie.

Neben der deutlich niedrigeren Antriebsenergie bringen ecodrive und ecodriveR weitere Vorteile mit sich. Besonders deutlich macht sich die geringere Wärmebelastung bemerkbar. Üblicherweise wird die überschüssige Energie in Wärme umgewandelt und an die Umgebung sowie das Hydrauliköl abgegeben. Beide Effekte reduzieren sich beim Einsatz von ecodrive und ecodriveR fast auf Null. Damit lässt sich die Kühlkapazität deutlich verringern, und die Lebensdauer des Hydrauliköls steigt an. Ein ergonomischer Vorteil sind die reduzierten Lärmemissionen durch die durchschnittlich niedrigeren Motordrehzahlen.

CO2-Footprint reduzieren

Das Einsparpotenzial hängt von verschiedenen Faktoren ab. Entscheidend sind unter anderem die Größe der Maschine und die Zykluszeit. Beispielsweise ergibt sich bei der Herstellung von technischen Teilen aus POM mit einem Schussgewicht von 109 g und einer Zykluszeit von 78,3 Sekunden auf einer mit ecodriveR energetisch optimierten Engel victory 330/125 Spritzgießmaschine eine Energieeinsparung von insgesamt 3,7 kWh pro Stunde bzw. von 46 % gegenüber der Fertigung auf einer nicht nachgerüsteten Maschine. Dabei schlägt die reduzierte Antriebsenergie mit -3,2 kWh/h und die Leistung des Kühl- bzw. Filtermotors mit 0,5 kWh/h zu Buche. Bei 6000 Betriebsstunden pro Jahr ergibt sich eine Gesamteinsparung von 22.200 kWh Strom. Dies entspricht 6 Tonnen Kohlendioxid.

Die Nachrüstoption ecodriveR wird für alle hydraulischen Engel-Spritzgießmaschinen mit bis zu drei Asynchronmotoren und EHV-Regelpumpen angeboten. In vielen Ländern wird diese Investition mit Mitteln der öffentlichen Hand gefördert.

ENGEL AUSTRIA GmbH

4311 Schwertberg

Österreich