Virtual Molding spart Kosten in Elastomerverarbeitung

Eine Erfolgsgeschichte zur Anwendung von Sigmasoft® bei der Herstellung von Elastomerbauteilen

In einem Werkzeug mit 48-Kavitäten konnte die Anwendung der über Sigmasoft® verfügbaren Virtual Molding Technologie das Angussvolumen um 47% reduzieren und die Zykluszeit um 30 Sekunden verkürzen.

Die Auslegung von Elastomerwerkzeugen ist bis heute mit aufwändigen Versuchen verbunden. Aspekte wie das Temperierungskonzept oder das Angussystem, sowie die Materialauswahl werden normalerweise nach Erfahrung oder Vermutung festgelegt und die Prozessparameter werden erst festgesetzt, wenn das Werkzeug bereits gebaut ist. Häufig muss das Werkzeug nachbearbeitet werden und der Prozess ist weit vom Optimum entfernt und verschwendet Energie und Material.

Sigmasoft® ändert dies grundsätzlich mit seiner Virtual Molding Technologie, da es das gesamte Werkzeug über mehreren Zykluszeiten genau abbildet, inklusive aller Informationen über Material und Werkzeugkomponenten. Virtual Molding wurde zur Unterstützung der Bauteil- und Werkzeugauslegung sowie der Prozessentwicklung entwickelt, so dass alle Iterationen am Rechner stattfinden, ohne Rohstoff-, Maschinen- oder Personalaufwand. Die Ursache für Produktionsprobleme wird transparent, das Verbesserungspotenzial klar.

Die Firma Aspem Ferramentaria, Brasilien, konnte mit Hilfe des Virtual Molding ein 48-Kavitäten-Werkzeug mit 700 x 550 mm2 Verarbeitungsfläche optimieren. Ziel war es das Temperierungskonzept zu analysieren und Möglichkeiten zur Materialeinsparungen aufzudecken.

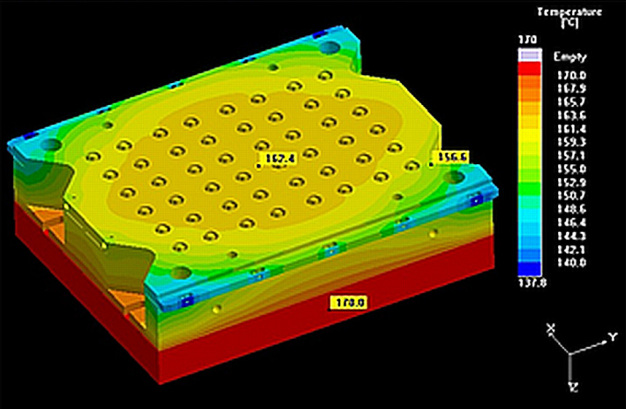

Als erstes wurde das thermische Verhalten des Werkzeugs betrachtet. Das komplette Werkzeugkonzept, mit allen Komponenten und Temperierungselementen wurde in die Simulation mit Sigmasoft® eingebracht und genauso wie in der Realität wurden über mehrere Zyklen virtuell Bauteile hergestellt.

Die Effektivität des Temperierungskonzeptes ist in der Temperaturverteilung im Bild 1 dargestellt. Es zeigt die Temperaturverteilung nach 340 Sekunden Zykluszeit. Es ist deutlich, dass die Kavitäten in allen vier Ecken eine niedrigere Durchschnittstemperatur als alle anderen haben. Die Bauteile, die in der Werkzeugmitte hergestellt wurden, konnten innerhalb von 310 Sekunden ein T90 erreichen; in derselben Zeit hätten die Bauteile an den Ecken nur 75% Vernetzungsgrad erreicht. Es wurde letztendlich entschieden, diese 4 Kavitäten zu eliminieren um Materialverschwendung zu vermeiden. Zusätzlich konnte damit die gesamte Zykluszeit von 340 auf 310 Sekunden verkürzt werden.

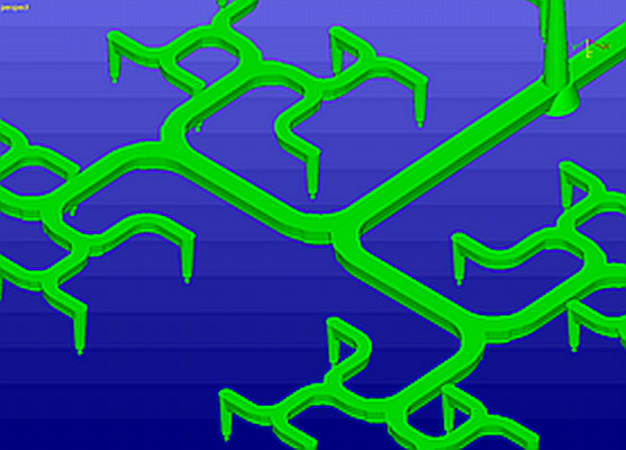

Als zweites wurde versucht, den Materialverbrauch weiter zu reduzieren. In diesem Fall wurde ein Kaltkanal verwendet und die Möglichkeit, den Angussdurchmesser zu reduzieren, wurde abgeschätzt. Bei einer Reduzierung des Angusses ist es wichtig zu beachten, dass mit einem kleineren Durchschnitt der Druckbedarf und die Scherung steigen, was zur Materialzersetzung in der Kavität führen kann. Auch das Anvernetzen spielt eine kritische Rolle, da mit einem größeren Verhältnis zwischen Oberfläche und Volumen die für die Reaktion benötigte Zeit kürzer wird.

Mit Sigmasoft® wurden in mehreren Iterationen die Parameter von kritischer Scherung, Anvernetzung und Druckbedarf betrachtet und schließlich eine Angussauslegung mit 47% weniger Material erreicht. Das Angussvolumen wurde von 159 cm3 auf 75 cm3 verkleinert (Bild 2). Der Materialverbrauch wurde um 89g pro Zyklus reduziert. Mit einem gesamten Zyklus von 360 Sekunden über 24 Stunden und Materialkosten von 4,95 EUR pro kg, konnte im Jahr eine Ersparnis von 25.587 EUR erreicht werden.

„Die Erfahrung beweist, dass die Projekte und Prozesse im Vorfeld analysiert werden können. Kommen die technische Erfahrung und die Simulation zusammen ins Spiel, kann ein nachhaltiger Gewinn erzielt werden“, erklärt Luciana Steuwe, die Sigmasoft® Ingenieurin in Brasilien, die das Projekt geführt hat. „Das ganze Projekt, von der thermischen Werkzeuganalyse bis hin zur Verkleinerung des Angussvolumens, über die Auswahl der Kavitätenanzahl konnte innerhalb von 4 Tagen durchgeführt werden.“

SIGMA Engineering GmbH

52072 Aachen

Deutschland