Beispiel Automotive: Schneller zum Erfolg mit Virtual Molding

Sigmasoft® zeigt auf Swiss Plastics 2014 „First Shot Good“ Erfolg für Anwendung mit engsten Toleranzen

Für Bauteile mit engen Toleranzen ist die Suche nach dem optimalen Spritzgussprozess häufig sehr aufwändig. Mittels Sigmasoft® Virtual Molding können Werkzeug und Prozess ohne Material- und Personalaufwand optimiert werden. Durch die konsequente Anwendung von Virtual Molding gelangte die Kalypso Ultra Technologies zum „First Shot Good“ Erfolg bei einer hochpräzisen Automotive-Anwendung.

Die Sigma Engineering GmbH präsentiert auf der Swiss Plastics 2014 wie mit Hilfe von Sigmasoft® Virtual Molding die Entwicklung von Bauteilen mit engsten Toleranzbereichen optimiert werden kann. So erzielte die Kalypso Ultra Technologies durch die konsequente Nutzung der Virtual Molding Technologie einen „First Shot Good“ Erfolg für ein komplexes Automotive-Bauteil.

Beauftragt mit der Entwicklung eines Motorbauteils (Bild 1) aus PA 6.6 mit 30% Glasfaseranteil und mit einem Durchmesser von 10 cm mit Toleranzen von +0,07 mm/-0,0 mm für jeden Durchmesser, ergaben sich für Kalypso verschiedene Herausforderungen: Aufgrund von Kristallisation und enthaltenen Fasern ist das Materialverhalten schwer vorhersagbar, so dass normale Konstruktionsregeln nicht gelten; eine außergewöhnlich komplexe Geometrie mit großen Unterschieden in der Wanddicke und engen Toleranzen für die kaum Erfahrungen vorliegen. Zusätzlich sind eine optimierte Anspritzung sowie eine verlässliche Temperierung entscheidend für den Erfolg des Projektes. Entgegen der sonst üblichen, zeit- und kostenintensiven Trial-and-Error-Methoden entschied sich Kalypso konsequent, den Spritzgießprozess mit Sigmasoft® virtuell abzubilden, und das bereits bevor der Werkzeugbau gestartet hat.

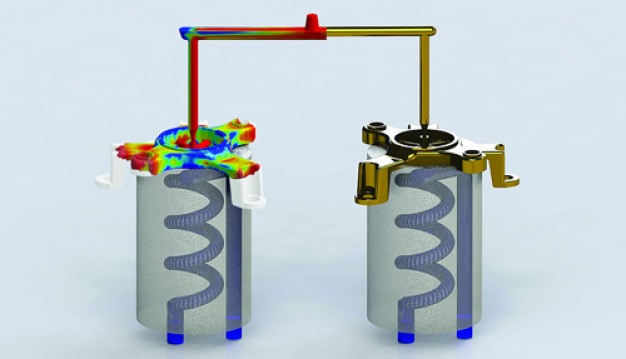

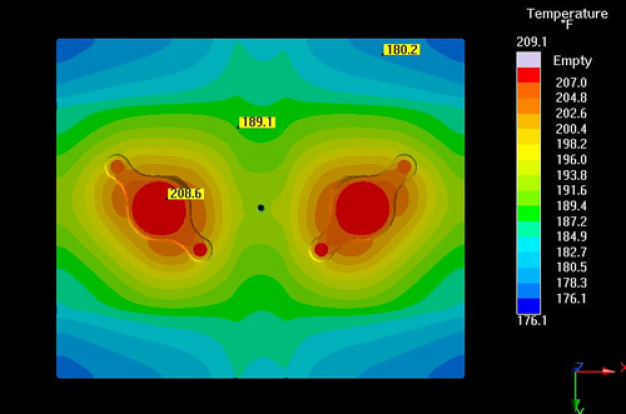

Die Durchführung einer Multizyklus-Analyse, bei der 20 Produktionszyklen mit den realen Prozessparametern und einer konventionellen Temperierung simuliert wurden, zeigte Hot Spots auf den Werkzeugkernen (Bild 2a) im eingeschwungenen Produktionszustand des Werkzeugs. Diese Hot Spots haben nicht nur einen negativen Einfluss auf die Spannungen im Bauteil und den Verzug, sondern auch auf die Bauteilqualität allgemein. Als Alternative wurde daher eine Lösung mit konturnaher Temperierung der Werkzeugkerne analysiert. Hier zeigte die Betrachtung aller Werkzeugkomponenten und Prozessparameter über mehrere Zyklen im eingeschwungenen Produktionszustand nicht nur eine gleichmäßigere Temperaturverteilung im Werkzeug (Bild 2b), sondern auch eine Reduzierung der Zykluszeit.

Basierend auf den Sigmasoft® Ergebnissen wurde abschließend das Werkzeug gebaut und die Prozesseinstellungen festgelegt. Kalypso konnte das Bauteil so nicht nur rechtzeitig an seinen Kunden liefern, sondern auch bereits die mit Sigmasoft® Virtual Molding gewonnenen Erfahrungen über das Verhalten des Werkzeugs im Produktionsprozess vor realem Produktionsstart mit dem Kunden teilen und die Produktionsmitarbeiter so gezielt vorbereiten. Auf der Maschine mussten keine Versuche gefahren werden, sondern die produzierten Bauteile entsprachen vom ersten Schuss an den Anforderungen. Sigmasoft® Virtual Molding ermöglichte einen „First Shot Good“ Erfolg ohne die üblichen zeitaufwändigen Werkzeug- und Prozessiterationen.

SIGMA Engineering GmbH

52072 Aachen

Deutschland